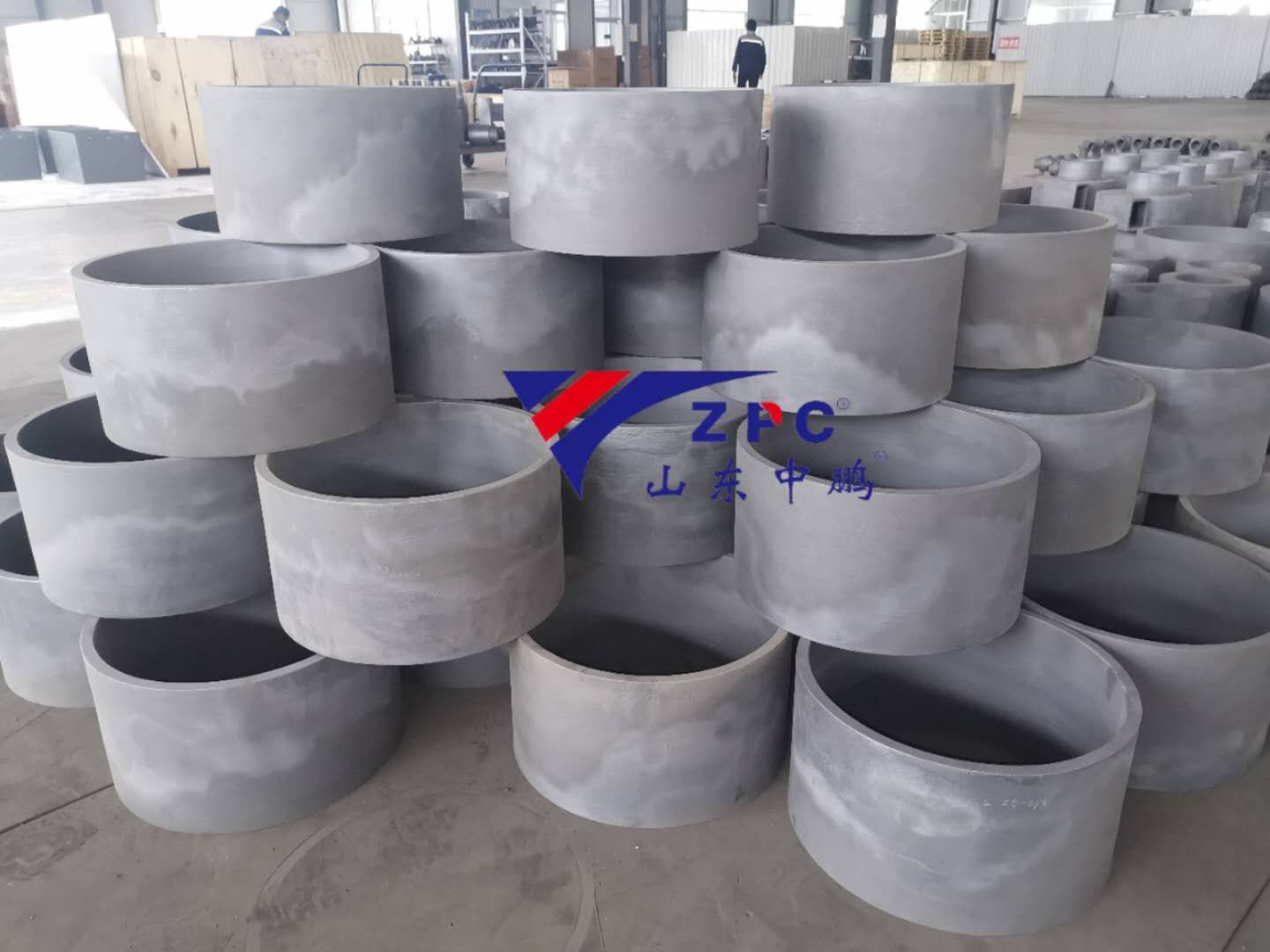

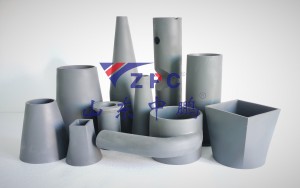

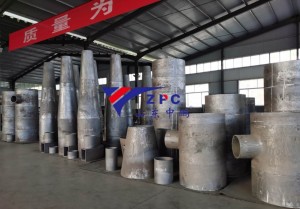

Revêtements en céramique de carbure de silicium

Revêtement résistant à l'usure en carbure de silicium

Caractéristiques de conception des revêtements résistants à l'usure en carbure de silicium (SiC) :

(1) Conception d'un chemin d'écoulement rationalisé

Un profil lisse et profilé de l'entrée à la sortie minimise la résistance à l'écoulement, rendant les revêtements en SiC adaptables à diverses applications industrielles.

(2) Atomisation avancée

Mécanisme : Les liquides sont atomisés en fines gouttelettes par collisions tangentielles avec des surfaces hélicoïdales de plus en plus étroites du revêtement en SiC, assurant une distribution uniforme du jet.

(3) Structure compacte et sans obstruction

Un canal d'écoulement direct et sans noyau élimine les obstructions internes, maximisant le débit de fluide dans des dimensions de tuyau restreintes tout en empêchant les blocages.

(4) Deux modes de pulvérisation pour une efficacité accrue

Compatible avec les jets à cône plein et à cône creux, offrant de larges angles de couverture et une performance anti-colmatage pour des opérations à haut rendement.

Principaux avantages par rapport aux autres matériaux :

(1) Résistance à l'usure inégalée

Dureté : Les revêtements en SiC atteignent une dureté Mohs de 9,5 (contre 8,0 pour les céramiques d'alumine et 6,0 pour l'acier à haute teneur en chrome), ce qui leur permet de résister à une usure abrasive extrême dans les boues minières, les cendres de charbon et les poudres métalliques.

Longévité : La durée de vie dépasse de 5 à 10 fois celle des matériaux traditionnels (par exemple, les revêtements en caoutchouc ou en polyuréthane) dans les applications à fort impact comme les broyeurs à boulets ou les pompes à boues.

(2) Corrosion et inertie chimique

Résistance aux acides/alcalis : Résiste à l'acide sulfurique concentré (98 %), à l'hydroxyde de sodium (50 %) et aux sels fondus (par exemple NaCl-KCl à 800 °C), tandis que les métaux se corrodent rapidement et les polymères se dégradent.

Zéro contamination : La surface non réactive garantit la pureté dans la production de semi-conducteurs ou de batteries au lithium, contrairement aux revêtements en acier sujets à la lixiviation des ions.

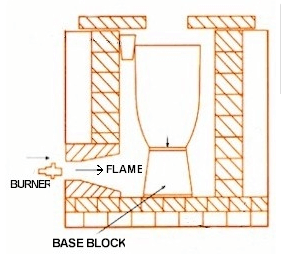

(3) Stabilité aux températures extrêmes

Résistance thermique : Fonctionne en continu à 1 600 °C (contre une limite de 1 200 °C pour l'alumine) avec une dilatation thermique minimale (CTE : 4,0 × 10⁻⁶/℃), empêchant la fissuration dans les fours ou les fours de fusion.

Résistance aux chocs thermiques : Maintient son intégrité structurelle lors de variations rapides de température (par exemple, trempe de 1 000 °C à température ambiante), contrairement aux céramiques fragiles.

(4) Conception écoénergétique et légère

Faible friction : La surface en SiC poli (Ra < 0,1 μm) réduit la résistance du fluide de 30 à 50 % par rapport aux revêtements en acier rugueux, réduisant ainsi les coûts énergétiques de pompage.

Gain de poids : Une densité de 3,1 g/cm³ (contre 7,8 g/cm³ pour l'acier) facilite l'installation et permet l'utilisation d'équipements légers dans les unités de traitement aérospatiales ou mobiles.

Shandong Zhongpeng Special Ceramics Co., Ltd est l'un des plus importants fournisseurs de solutions de nouveaux matériaux céramiques en carbure de silicium en Chine. Céramique technique SiC : dureté Mohs de 9 (nouvelle dureté Mohs : 13), excellente résistance à l'érosion et à la corrosion, à l'abrasion et à l'oxydation. La durée de vie des produits en SiC est 4 à 5 fois supérieure à celle des matériaux à 92 % d'alumine. Le module de rupture (MOR) du RBSiC est 5 à 7 fois supérieur à celui du SNBSC, ce qui permet la fabrication de formes plus complexes. Le processus de devis est rapide, la livraison est effectuée dans les délais et la qualité est irréprochable. Nous nous efforçons constamment de dépasser nos objectifs et de contribuer au bien-être de la société.