Карбід кремнія

Карбід кремнія

Для виробництва виробів із карбіду кремнія використовується технологія реакційного спекання. У процесі виробництва вихідної заготовки, отриманої пресуванням суміші порошків карбіду кремнію і графіту, пропитується розплавом кремнію, після чого спечена заготовка піддається механічній обробці. Основна властивість кераміки на основі карбіду кремнію як матеріалу для підшипників і ущільнень рідинного тренування – це дуже висока зносостійкість у високих жорстких умовах абразивного покриття та підвищених температурах, що забезпечує поєднання твердості та високої теплопровідності. Деякі фізико-механічні властивості матеріалу карбідного кремнію в зведенні з твердим сплавом і силіцованим графітом наведені в наступній таблиці.

Характеристика матеріалу | Карбід кремнія | Самосвязанный карбид кремния | ВК6ОМ | Силіцірованний графіт СГ-Т |

| Плотність, г/см³ | 3,05 | 3,1 | 14,8 | 2,6 |

| Склад | 92 % карбіда кремнія | 99 % карбіда кремнія | Карбід вольфрама | 50 % карбіда кремнія |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Предел прочности на стиснення, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль надійності, ГПа | 380 | 390-420 | 550 | 95 |

| Твердість | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Трещиностійкість, МПа*м1/2, в межах | 3,5 –4,5 | 4 – 5 | 8-25 | 2-3 |

| Коефіцієнт теплопровідності при 100°С, Вт/(м°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коефф. теплового розширення при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| В'язкість руйнування, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область застосування підшипників з карбіду кремнія обумовлена, в основному, його високою зносостійкістю і теплопровідністю. Відомо, що ресурс роботи деталей з карбіду кремнію в абразивних середовищах у різний спосіб вище, ніж у інструментальних сталей і графітів, і в 1,5-2 рази, ніж у твердих сплавів. Висока теплопровідність істотно знижує градієнт температури в елементах підшипника і разом з низьким коефіцієнтом стабільності термічного розширення забезпечує геометричні характеристики (величину робочого зазору і форму поверхні тренування) в широкому діапазоні робочих температур. Указане поєднання високої теплопровідності і низького коефіцієнта термічного розширення визначає високу термостійкість карбіду кремнію. Він здатний витримувати десятки термоударів до 1000-1300°С;. Карбід кремнію працює до температури 1350°С, що дозволяє використовувати його у всіх відомих нам процесах нафтопереробки. В якості прикладу можна привести використання карбіду кремнію в нагрівачах, довго працюючих на повітрі при температурі близько 1400°С. Велике значення має хімічна стійкість карбіду кремнію до продуктів нафтохімії. За рубежем в хімічній промисловості дуже широко використовуються вироби з карбіду кремнію, зокрема, при високих температурах.

Завдяки своїм унікальним фізико-хімічним і прочностным характеристикам кераміка з карбіду кремнія особливо в останні 5-10 років широко використовується як найбільш вдалий матеріал з точки зору, інертності, міцності, зносостійкості, термостійкості і теплопровідності.

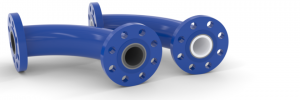

Область: застосуванняпари тренувань в узлах торцевого ущільнення насосних агрегатів використовуються для перекачки нафтопродуктів, стисненого газу. Створені та укомплектовані деталями (крилчатка, вал, пари тренування) із карбіду кремнію хімічні стійкі насоси для роботи в агресивних середовищах, а також укомплектовані парами тренування в узлах осевих опор у погружних насосах.

Карбід кремнія також використовується для виготовлення сопел і форсунок для подачі газу в зону плавлення кераміки стекла і металів, спекания.

· Сопла різних типорозмірів із карбіда кремнія:

- для пескоструйных установок;

- для високотемпературних піскоструйних установок (температура піску близько 1000 °С), які використовуються для очищення від нагару труб на підприємствах нафтопереробної промисловості та нафтопереробки;

- для факелів газових печей, в тому числі скловарочних печей з тривалістю безперервної роботи понад 2 роки;

· Конфузори різних типорозмірів із карбіду кремнія для газових скловарених печей для варки хрусталя, взамін чугуна. Працюють на Нікольському заводі «Червоний гігант» більше п'яти років при температурі 1300 °С, де чугунні працювали 2-3 місяці;

· Плити різних типоразмеров з карбіду кремнію для футеровки печі з робочою температурою до 1400 °С у повітряному середовищі і до 2000 °С у вакуумі;

· В плавильних печах, де сплавляемый матеріал не реагує з кремнієм або карбідом кремнію, карбид кремнія замінює платину і графіт;

· В індукційних печах по плавленню сплавів для корпусів годин графітові тигли замінюються на карбид кремнія і працюють третій рік замість двох місяців при температурі до 1000 °С.

Хімічна стійкість самосвязанного карбіда кремнія

Середа | Концентрація, % | Температура, °С | Час, 24 години | Корозія, мм/рік | Сопротивление корозии |

| Соляна кислота | 35 | 72 | 4.2 | 0,01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0,00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0,01 | A |

| Чорна кислота | 95-98 | 70 | 4.2 | 0,00 | A |

| Чорна кислота | 50 | 70 | 4.2 | 0,01 | A |

| Азотна кислота | 60 | 70 | 4.2 | 0,00 | A |

| Едкий натр | PH=14 | 70 | 4.2 | 0,02 | A |

| Едкий натр | 10 | 70 | 4.2 | 0,05 | C |

| Едкий натр | 30 | 70 | 4.2 | 0,1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

А – <= 0,1; В = 0,1 – 0,8; С – >= 0,8

Хімічна стійкість карбіда кремнія

Середа | Концентрація, % | Температура, °С | Корозія, мм/рік |

| Чорна кислота | 95-98 | 160±10 | 0,06 |

| Едкий натр | 30 | 100 | 0,06 |

| Фосфорная кислота | 85 | 300±10 | 0,28 |

| Азотна кислота | 60 | 20±1 | 0,06 |

| Гідроокись калія | 45 | 100 | 0,12 |

| Соляна кислота | 20 | 100 | 0,12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Компанія Shandong Zhongpeng Special Ceramics Co., Ltd є одним з найбільших виробників нових керамічних матеріалів на основі карбіду кремнію в Китаї. Технічна кераміка SiC: твердість за шкалою Мооса становить 9 (нова твердість за шкалою Мооса — 13), з відмінною стійкістю до ерозії та корозії, відмінною стійкістю до стирання та окислення. Термін служби продукції з SiC у 4-5 разів довший, ніж у матеріалу з 92% глинозему. MOR RBSiC у 5-7 разів вищий, ніж у SNBSC, тому її можна використовувати для складніших форм. Процес формування комерційної пропозиції швидкий, доставка відповідає обіцянкам, а якість неперевершена. Ми завжди наполегливо прагнемо досягти своїх цілей і віддаємо свої серця суспільству.