Sagger y crisol de carburo de silicio

El producto es ideal para hornos industriales, sinterización y fundición, y se aplica a todo tipo de productos. Se utiliza en una amplia gama de aplicaciones en la industria química, petrolera y de protección ambiental.

1) Estabilidad al choque térmico

2) resistente a la corrosión química

3) Alta resistencia a la temperatura (hasta 1650°)

4) Resistente al desgaste, la corrosión y la oxidación.

5) Alto rendimiento de resistencia mecánica.

6) Limpieza o grabado de las subsuperficies más duras

7) Se utiliza para esmerilar, lapear y cortar con sierra de alambre, así como para realizar granallado abrasivo.

| Composición química SIC >= | % | 90 | |

| Temperatura máxima de servicio | ºC | 1400 | |

| Refractariedad >= | SK | 39 | |

| 2 kg/cm2 Refractariedad bajo carga T2 >= | ºC | 1790 | |

| Propiedad física | Módulo de Rupturt a temperatura ambiente >= | kg/cm2 | 500 |

| Módulo de ruptura a 1400ºC >= | kg/cm2 | 550 | |

| Resistencia a la compresión >= | kg/cm2 | 1300 | |

| Expansión térmica a 1000ºC | % | 0,42-0,48 | |

| Porosidad aparente | % | ≤20 | |

| Densidad aparente | g/cm3 | 2.55-2.7 | |

| Conductividad térmica a 1000ºC | Kcal/m.h.ºC | 13,5-14,5 | |

Descripción:

Un crisol es un recipiente cerámico que contiene el metal para fundirlo en un horno. Es un crisol industrial de alta calidad utilizado en la industria de la fundición comercial.

Qué hace:

Se necesita un crisol para soportar las temperaturas extremas que se dan al fundir metales. El material del crisol debe tener un punto de fusión mucho más alto que el del metal fundido y debe tener buena resistencia incluso al rojo vivo.

Es posible usar un crisol de acero casero para fundir metales como el zinc y el aluminio, ya que estos metales se funden a una temperatura muy inferior a la del acero. Sin embargo, la formación de incrustaciones (descascarillado) en la superficie interior de un crisol de acero es un problema. Estas incrustaciones pueden contaminar la masa fundida y debilitar las paredes del crisol con bastante rapidez. Los crisoles de acero son ideales si se está iniciando y no le importa lidiar con las incrustaciones.

Los materiales refractarios comunes utilizados en la construcción de crisoles son la arcilla-grafito y el carburo de silicio con enlaces de carbono. Estos materiales pueden soportar las temperaturas más altas en los trabajos típicos de fundición. El carburo de silicio tiene la ventaja adicional de ser un material muy duradero.

Nuestros crisoles de arcilla de grafito con forma de sentina están clasificados para 1510 °C (2750 °F). Admiten aleaciones de zinc, aluminio, latón/bronce, plata y oro. El fabricante afirma que son compatibles con hierro fundido. ¡Hechos en Estados Unidos!

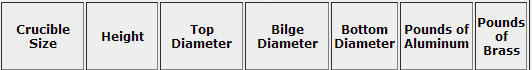

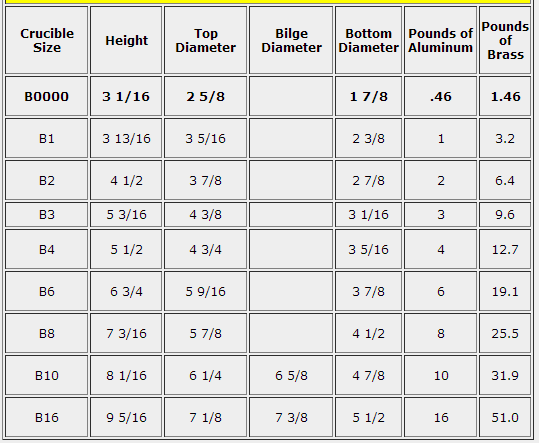

Formas del crisol:

Un crisol con forma de sentina (forma de B) tiene la forma de un barril de vino. La dimensión de la sentina es el diámetro del crisol en su punto más ancho. Si no se muestra el diámetro de la sentina, el diámetro superior es el ancho máximo.

Como regla general, el número de un crisol de sentina indica su capacidad de trabajo aproximada en libras de aluminio. Para latón o bronce, utilice el triple del número de crisol. Por ejemplo, un crisol de n.° 10 contendría aproximadamente 10 libras de aluminio y 30 libras de latón.

Nuestros crisoles en forma de "B" son utilizados habitualmente por aficionados y fundidores frecuentes. Son crisoles de calidad comercial de alta calidad y larga duración.

Consulte las tablas a continuación para encontrar el tamaño adecuado para su trabajo.

Cómo usarlo:

Todos los crisoles deben manipularse con pinzas adecuadas (herramienta de elevación). Unas pinzas inadecuadas pueden causar daños o la falla total del crisol en el peor momento posible.

Se puede colocar un disco de cartón entre el crisol y la base del horno antes de calentar. Este se quemará, dejando una capa de carbono entre ambos, lo que evitará que el crisol se adhiera al fondo del horno. Una capa de plombago (negro de humo) tiene el mismo efecto.

Es mejor usar un crisol diferente para cada tipo de metal para evitar la contaminación. Asegúrese también de vaciar completamente el crisol después de usarlo. El metal que se deja solidificar en un crisol puede expandirse al recalentarlo y destruirlo.

Por favor, temple los crisoles nuevos o los que hayan estado almacenados. Caliente el crisol vacío durante 2 horas a 104 °C (220 °F). (Asegúrese de ventilar adecuadamente. Los crisoles nuevos humearán a medida que el vidriado se endurece). Luego, caliente el crisol vacío al rojo vivo. Deje que el crisol se enfríe a temperatura ambiente en el horno antes de usarlo. Este procedimiento debe seguirse para todos los crisoles nuevos y para cualquier crisol que haya estado expuesto a humedad durante el almacenamiento.

Guarde todos los crisoles en un lugar seco. La humedad puede agrietarlos al calentarlos. Si han estado almacenados durante un tiempo, es recomendable repetir el revenido.

Los crisoles de carburo de silicio son los que tienen menos probabilidades de absorber agua durante el almacenamiento y, por lo general, no requieren temple antes de su uso. Es recomendable calentar un crisol nuevo al rojo vivo antes de su primer uso para eliminar y endurecer los recubrimientos y aglutinantes de fábrica.

El material debe colocarse en el crisol con mucha holgura. NUNCA compacte el crisol, ya que el material se expandirá al calentarlo y puede agrietar la cerámica. Una vez que el material se haya fundido, cargue con cuidado más material en el charco para fundirlo. (ADVERTENCIA: Si el material nuevo presenta humedad, se producirá una explosión de vapor). De nuevo, no compacte el metal con demasiada fuerza. Siga introduciendo el material en la masa fundida hasta que se haya fundido la cantidad necesaria.

¡ADVERTENCIA!: Los crisoles son peligrosos. Fundir metal en un crisol es peligroso. Verter metal en moldes es peligroso. Un crisol puede fallar sin previo aviso. Los crisoles pueden presentar defectos ocultos en los materiales y la fabricación que pueden provocar fallas, daños materiales, lesiones personales, lesiones a transeúntes y la muerte.

Bloque base del crisol

Descripción:

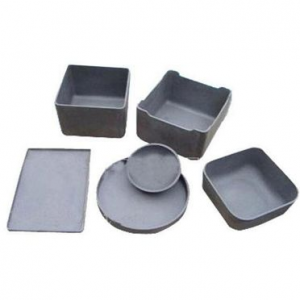

BCS Un bloque base es un pedestal de alta temperatura que se utiliza para elevar un crisol hasta la zona de calor de un horno.

Qué hace:

En los hornos de fundición a gas, se suele utilizar un bloque base para elevar el crisol y evitar que la llama del quemador impacte directamente en su delgada pared. Si la llama del quemador impacta directamente en el crisol, puede erosionar la pared, acortando así su vida útil. La forma correcta de evitarlo es utilizar el bloque base para elevar el crisol y sacarlo de la zona del quemador.

Elevar el crisol también permite que se encuentre en la "zona de calor" del horno. Aunque la llama del quemador entra en el cuerpo del horno por la parte inferior, la zona más caliente se extiende desde el centro hasta la parte superior. Es en esta región donde las paredes del horno se calientan con mayor eficacia gracias al gas circulante. La ubicación de los lados del crisol en esta zona facilita el mejor calentamiento gracias a la corriente de gas turbulenta y a la radiación térmica de las paredes internas incandescentes del horno.

Cómo usarlo:

El bloque base debe ser lo suficientemente alto como para que la llama del quemador quede alineada con la parte superior. No hay problema si la parte superior del bloque es más alta que la entrada del quemador. Lo que se debe evitar es que la llama toque los lados más delgados del crisol. También es aceptable que toque la parte inferior más gruesa del crisol, ya que esta parte es menos propensa al desgaste por el gas.

Crisoles y Saggers:

Shandong Zhongpeng Special Ceramics Co., Ltd. es una de las empresas más grandes de China en soluciones de nuevos materiales cerámicos de carburo de silicio. Cerámica técnica de SiC: dureza Moh 9 (nueva dureza Moh 13), con excelente resistencia a la erosión, corrosión, abrasión y oxidación. La vida útil de los productos de SiC es de 4 a 5 veces mayor que la de los materiales con 92% de alúmina. El MOR del RBSiC es de 5 a 7 veces mayor que el del SNBSC, lo que permite su uso en formas más complejas. El proceso de cotización es rápido, la entrega se realiza según lo prometido y la calidad es insuperable. Siempre nos esforzamos por superar nuestros objetivos y por contribuir con la sociedad.