Krem karbidi

Krem karbidi

Для производи изделий од карбида кремния используется технология реакционного спекания. Në procesin e prodhimit исходная заготовка, полученная прессованием смеси порошков карбида кремния и графита, пропитывается расплавом кремния, по чего спеценая заготовка подвергается механической обработке. Основное достоинство керамики на основе карбида кремния как материјала для подшипников и уплотнений жидкостного трения – это очень высокая износостойкость в жестких условиях абразивного изнашипния и повтешен сочетанием высокой твердости и высокой теплопроводности. Некоторые физико-механические sвойства материјали карбид кремния в сравнении со твердым сплавом и силицированным графитом приведены в следующей таблице.

Характеристика материјали | Krem karbidi | Самосвязанный карбид кремния | ВК6ОМ | Силицированный графит СГ-Т |

| Plotshmëri, g/cm3 | 3,05 | 3,1 | 14,8 | 2,6 |

| Konstituimi | 92 % карбида кремния | 99 % карбида кремния | Карбид вольфрама | 50 % карбида кремния |

| Predel prochities на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Predel prochities на сжатие, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль упругости, ГПа | 380 | 390- 420 | 550 | 95 |

| Tmerr | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Трещиностойкость, МПа*м1/2, во пределах | 3.5 –4.5 | 4 – 5 | 8-25 | 2-3 |

| Koefficient теплопроводности при 100°С, Vt/(m°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Koeff. теплового расширения при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область применения подшипников од карбида кремния обусловлена, në bazë, ego высокими износостойкостью и теплопроводностью. Mësohet se, kjo është burimi i punës së detajuar nga karbida kremnija në disa mënyra më shumë, nëse është instrumentale dhe grafiku, dhe në 1,5-2 herë, nëse është e mundur. Vыsokaя теплопроводность suщestvenno zvogëlon temperaturat e kopshteve në këto elemente nënshipnika dhe ndërhyjnë me të ulëta koefficientom termicheskogo gjerësitë e gjerësishme janë të qëndrueshme диапазоне рабочих температур. Указанное сочетание высокой теплопроводности и низкого коеффициента термического расширения определяет высокую термостойкость карбида кремния. On способен выдерживать десятки термударов до 1000-1300°С;. Карбид кремния работи deri në temperaturы 1350°С, что позволяет использовать его во всех известных нам процессах нефтепереработки. Për shembull, mund të përdorni përdorimin e карбида кремния во нагревателях, длительно работающих на воздухе при температурах около 1400°С. Большое значение имеет химическая стойкость карбида кремния к продуктам нефтехимии. За рубежом во химической industri очень широко используются изделия од карбида кремния, в частности, при высоких температурах.

5-10 лет të gjerë të përdorimit të mëvonshëm 5-10 летни, физико-химическим и прочностным, теплопроводности.

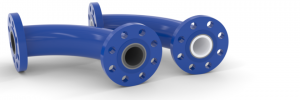

Përshtatja:пары трения в узлах торцевого уплотнения насосных агрегатов используются за перекачки нефтепродуктов, сжиженного gaz. Созданы и укомплектованы деталиями (крылчатка, вал, пары трения) из карбида кремния химически стойкие насосы для работы во agresivnыh средах, а также во komplektovanы parami trenija në uzlah natyre në kohë.

Карбид кремния также используется за изготовления сопел и форсунок для подачи газов во зону плавления стекла и металлов, спекания керамики.

· Сопла различных типоразмеров из карбида кремния:

- для пескоструйных установок;

- для высокотемпературных пескоструйных установок (temperatura песка около 1000 °С), используемых для очистки от нагара труб на предприятиях нефтедобывающей промышленности и нефтетки;

- для факелов газовых печей, в том числе стекловарочных печей со длительностью непрерывной работы более 2 лет;

· Konfuзоры различных типоразмеров од карбида кремния для газовых стекловаренных печей для варки хрусталя, взамен чугуна. Работают на Никольском заводе «Красный гигант» повеќе пяти лет при temperaturë 1300 °С, во чугунные работали 2-3 месяца;

· Plitы различных типоразмеров од карбида кремния для футеровки peçey me temperaturë të shpejtë deri në 1400 °С në mes të ajrit dhe deri në 2000 °С në vakuume;

· Во плавильных печах, во сплавляемый materiali nuk reagiruet со кремнием или карбидом кремния, карбид кремния заменяет платину и графит;

· Në induksionnыh pechah по плавлению сплавов за корпусов часов графитовые тигли заменены на карбид кремния и работают 3 год, në vend të dyfishtë në mesyacev në temperaturëh deri në 1000 °С.

Химическая стойкость самосвязанного карбида кремния

Mesatare | Përqendrimi, % | Temperatura, 0°C | Vërtetë, 24 orë | Korozion, muaj/vit | Сопротивление коррозии |

| Kislota e diellit | 35 | 72 | 4.2 | 0.01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0.00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0.01 | A |

| Kërcelli i zi | 95-98 | 70 | 4.2 | 0.00 | A |

| Kërcelli i zi | 50 | 70 | 4.2 | 0.01 | A |

| Azotnaya killot | 60 | 70 | 4.2 | 0.00 | A |

| Një natër | PH=14 | 70 | 4.2 | 0.02 | A |

| Një natër | 10 | 70 | 4.2 | 0.05 | C |

| Një natër | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

A – <= 0.1; B = 0.1 – 0.8; C – >= 0.8

Химическая стойкость карбида кремния

Mesatare | Përqendrimi, % | Temperatura, 0°C | Korozion, muaj/vit |

| Kërcelli i zi | 95-98 | 160±10 | 0.06 |

| Një natër | 30 | 100 | 0.06 |

| Фосфорная кислота | 85 | 300±10 | 0.28 |

| Azotnaya killot | 60 | 20±1 | 0.06 |

| Гидроокись калия | 45 | 100 | 0.12 |

| Kislota e diellit | 20 | 100 | 0.12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Shandong Zhongpeng Special Ceramics Co., Ltd është një nga zgjidhjet më të mëdha për materiale të reja qeramike të karabit të silikonit në Kinë. Qeramika teknike SiC: Fortësia e Moh është 9 (fortësia e New Moh është 13), me rezistencë të shkëlqyer ndaj erozionit dhe korrozionit, rezistencë të shkëlqyer ndaj gërryerjes dhe antioksidimit. Jeta e shërbimit të produktit SiC është 4 deri në 5 herë më e gjatë se materiali 92% aluminë. MOR e RBSiC është 5 deri në 7 herë më e lartë se ajo e SNBSC, mund të përdoret për forma më komplekse. Procesi i kuotimit është i shpejtë, dorëzimi është siç është premtuar dhe cilësia është e pakrahasueshme. Ne gjithmonë këmbëngulim në sfidimin e qëllimeve tona dhe ia japim zemrën shoqërisë.