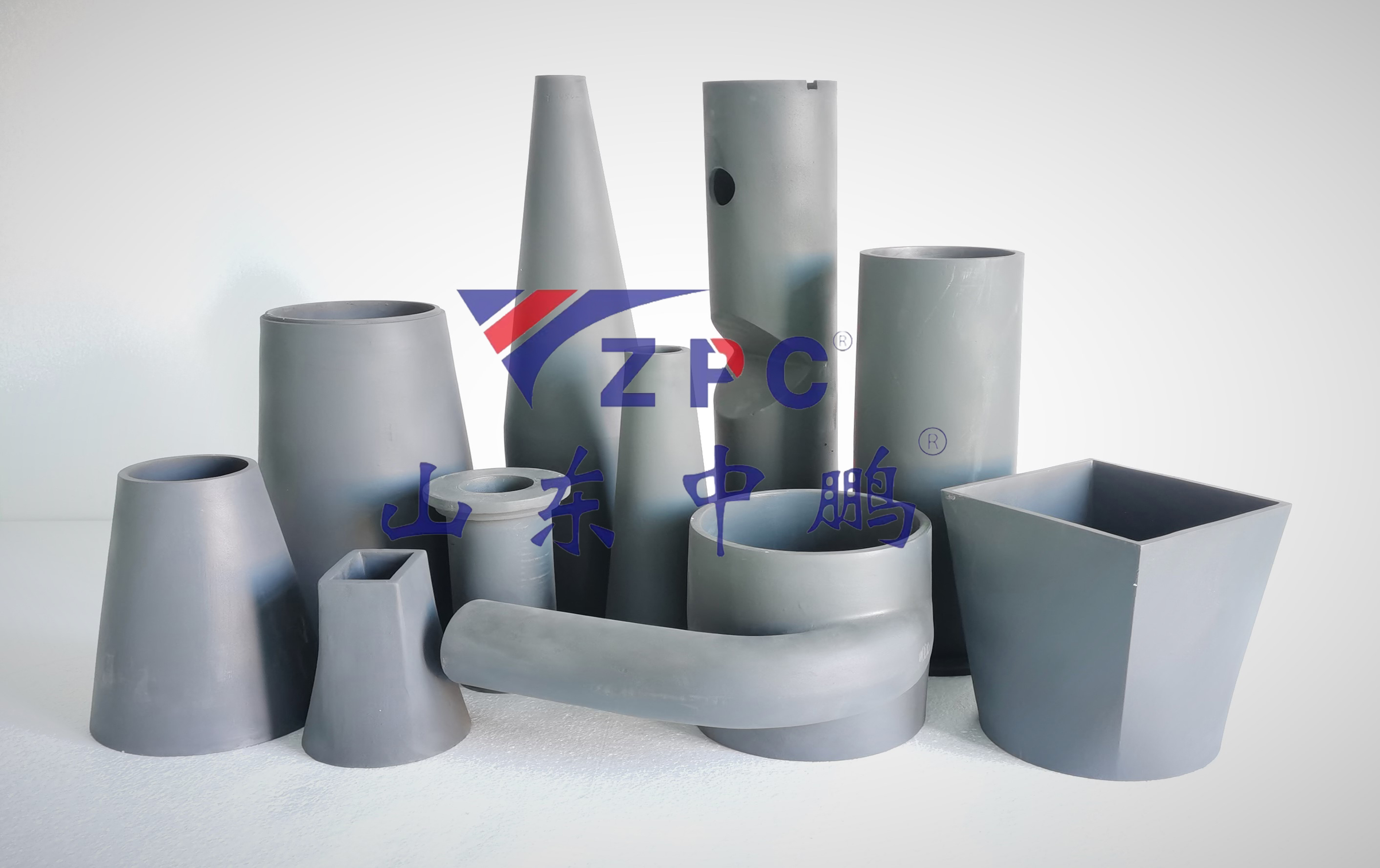

Keramiske foringer av silisiumkarbid

Slitesterkt fôr av silisiumkarbid

Designfunksjoner for slitesterke foringer av silisiumkarbid (SiC):

(1) Strømlinjeformet strømningsbanedesign

En jevn, strømlinjeformet kontur fra innløp til utløp minimerer strømningsmotstanden, noe som gjør SiC-foringer tilpasningsdyktige til ulike industrielle applikasjoner.

(2) Avansert forstøvning

MekanismeVæsker forstøves til fine dråper gjennom tangensielle kollisjoner med gradvis smalere spiralformede overflater på SiC-foringen, noe som sikrer jevn sprayfordeling.

(3) Kompakt, tilstoppingsfri struktur

En rett gjennomgående, kjerneløs strømningskanal eliminerer interne hindringer, maksimerer væskegjennomstrømningen innenfor begrensede rørdimensjoner samtidig som blokkeringer forhindres.

(4) Doble sprøytemoduser for forbedret effektivitet

Støtter både heldekkende og hulkjeglesprøytemønstre, og tilbyr brede dekningsvinkler og anti-tilstoppingsytelse for høyeffektiv drift.

Kjernefordeler sammenlignet med andre materialer:

(1) Uovertruffen slitestyrke

Hardhet: SiC-foringer oppnår en Mohs-hardhet på 9,5 (mot 8,0 for alumina-keramikk, 6,0 for høykromstål), noe som gjør dem i stand til å motstå ekstrem slitasje i gruvedriftsslam, kullaske og metallpulver.

Levetid: Levetiden overstiger 5–10 ganger tradisjonelle materialer (f.eks. gummi- eller polyuretanforinger) i applikasjoner med høy belastning, som kulemøller eller slampumper.

(2) Korrosjon og kjemisk inertitet

Syre-/alkalibestandighet: Motstår konsentrert svovelsyre (98 %), natriumhydroksid (50 %) og smeltede salter (f.eks. NaCl-KCl ved 800 °C), mens metaller korroderer raskt og polymerer brytes ned.

Null forurensning: Ikke-reaktiv overflate sikrer renhet i produksjon av halvleder- eller litiumbatterier, i motsetning til stålforinger som er utsatt for ionutvasking.

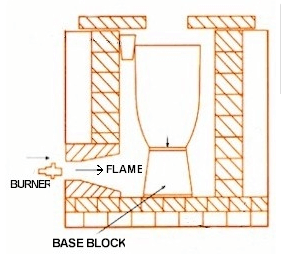

(3) Ekstrem temperaturstabilitet

Termisk motstandsdyktighet: Fungerer kontinuerlig ved 1600 °C (mot aluminas grense på 1200 °C) med minimal termisk ekspansjon (CTE: 4,0 × 10⁻⁶/℃), noe som forhindrer sprekkdannelser i ovner eller smelteovner.

Termisk sjokkmotstand: Opprettholder strukturell integritet under raske temperatursvingninger (f.eks. bråkjøling fra 1000 °C til romtemperatur), i motsetning til sprø keramikk.

(4) Energieffektivitet og lettvektsdesign

Lav friksjon: Polert SiC-overflate (Ra <0,1 μm) reduserer væskemotstanden med 30–50 % sammenlignet med ru stålforinger, noe som reduserer energikostnadene ved pumping.

Vektbesparelse: Tetthet på 3,1 g/cm³ (mot ståls 7,8 g/cm³) forenkler installasjonen og støtter lettvektsutstyr i luftfart eller mobile prosesseringsenheter.

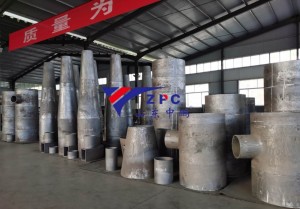

Shandong Zhongpeng Special Ceramics Co., Ltd er en av de største nye materialløsningene for silisiumkarbidkeramikk i Kina. Teknisk SiC-keramikk: Moh-hardhet er 9 (ny Moh-hardhet er 13), med utmerket motstand mot erosjon og korrosjon, utmerket slitestyrke og antioksidasjon. SiC-produktets levetid er 4 til 5 ganger lengre enn 92 % alumina-materiale. MOR-en til RBSiC er 5 til 7 ganger høyere enn til SNBSC, og kan brukes til mer komplekse former. Tilbudsprosessen er rask, leveransen er som lovet, og kvaliteten er uten sidestykke. Vi fortsetter alltid å utfordre målene våre og gir våre hjerter tilbake til samfunnet.