RBSiC (SiSiC) smeltkroes

Het product is ideaal voor industriële ovens, sinteren, smelten en is toepasbaar op allerlei producten. Het heeft een breed scala aan toepassingen in de chemische industrie, de aardolie-industrie en de milieubescherming.

1) Hitte-schokstabiliteit

2) bestand tegen chemische corrosie

3) Bestand tegen hoge temperaturen (tot 1650°C)

4) Bestand tegen slijtage, corrosie en oxidatie

5) Hoge prestaties op het gebied van mechanische sterkte

6) Het reinigen of etsen van de hardste onderliggende lagen

7) Gebruikt voor slijpen, polijsten en draadzagen, evenals voor straalreiniging.

| Chemische samenstelling SIC >= | % | 90 | |

| Maximale bedrijfstemperatuur. | ºC | 1400 | |

| Refractaire periode >= | SK | 39 | |

| 2 kg/cm2 vuurvastheid onder belasting T2 >= | ºC | 1790 | |

| Fysische eigenschap | Breukmodulus bij kamertemperatuur >= | Kg/cm2 | 500 |

| Breukmodulus bij 1400ºC >= | Kg/cm2 | 550 | |

| Druksterkte >= | Kg/cm2 | 1300 | |

| Thermische uitzetting bij 1000ºC | % | 0,42-0,48 | |

| Schijnbare porositeit | % | ≤20 | |

| Bulkdichtheid | g/cm3 | 2,55-2,7 | |

| Thermische geleidbaarheid bij 1000ºC | Kcal/m.uur.ºC | 13,5-14,5 | |

Beschrijving:

Een smeltkroes is een keramische pot die gebruikt wordt om metaal in te smelten in een oven. Dit is een hoogwaardige, industriële smeltkroes die gebruikt wordt in de commerciële gieterij-industrie.

Wat het doet:

Een smeltkroes is nodig om de extreme temperaturen te weerstaan die optreden bij het smelten van metalen. Het materiaal van de smeltkroes moet een veel hoger smeltpunt hebben dan dat van het te smelten metaal en het moet zelfs bij gloeiend hete temperaturen een goede sterkte behouden.

Het is mogelijk om een zelfgemaakte stalen smeltkroes te gebruiken om metalen zoals zink en aluminium te smelten, omdat deze metalen smelten bij een temperatuur die aanzienlijk lager ligt dan die van staal. Het afschilferen van de binnenkant van een stalen smeltkroes is echter een probleem. Deze aanslag kan het smeltbad verontreinigen en de wanden van de smeltkroes snel dunner maken. Stalen smeltkroezen zijn geschikt als je net begint en het afschilferen geen probleem vindt.

Veelgebruikte vuurvaste materialen bij de constructie van smeltkroezen zijn klei-grafiet en koolstofgebonden siliciumcarbide. Deze materialen zijn bestand tegen de hoogste temperaturen die doorgaans in gieterijen voorkomen. Siliciumcarbide heeft bovendien het voordeel dat het een zeer duurzaam materiaal is.

Onze klei-grafiet smeltkroezen met bolvormige kop zijn geschikt voor temperaturen tot 1510 °C (2750 °F). Ze zijn geschikt voor zink, aluminium, messing/brons, zilver en goudlegeringen. De fabrikant geeft aan dat ze ook voor gietijzer gebruikt kunnen worden. Gemaakt in de Verenigde Staten!

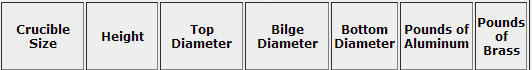

Smeltkroesvormen:

Een bilgevormige ("B"-vorm) smeltkroes heeft de vorm van een wijnvat. De "bilge"-afmeting is de diameter van de smeltkroes op het breedste punt. Als er geen bilge-diameter is aangegeven, is de bovendiameter de maximale breedte.

Een vuistregel is dat het nummer van een smeltkroes de geschatte werkcapaciteit in ponden aluminium aangeeft. Voor messing of brons moet je driemaal het smeltkroesnummer gebruiken. Een smeltkroes nummer 10 kan bijvoorbeeld ongeveer 10 pond aluminium en 30 pond messing bevatten.

Onze smeltkroezen in B-vorm worden doorgaans gebruikt door hobbyisten en frequente gieters. Dit zijn hoogwaardige, duurzame smeltkroezen van commerciële kwaliteit.

Raadpleeg de onderstaande tabellen om de juiste maat voor uw klus te vinden.

Hoe gebruik je het?

Alle smeltkroezen moeten worden gehanteerd met een goed passende tang (tiltang). Een ongeschikte tang kan schade aan de smeltkroes veroorzaken of deze op het slechtst mogelijke moment volledig onbruikbaar maken.

Een schijfje karton kan vóór het verwarmen tussen de smeltkroes en de bodem van de oven worden geplaatst. Dit verbrandt, waardoor er een koolstoflaagje achterblijft dat voorkomt dat de smeltkroes aan de bodem van de oven blijft plakken. Een laagje Plumbago (koolstofzwart) heeft hetzelfde effect.

Het is het beste om voor elk metaaltype een aparte smeltkroes te gebruiken om besmetting te voorkomen. Zorg er ook voor dat u de smeltkroes na gebruik volledig leegt. Metaal dat in een smeltkroes stolt, kan bij herverhitting uitzetten en de smeltkroes beschadigen.

Temper nieuwe smeltkroezen of smeltkroezen die in de opslag hebben gestaan. Verwarm de lege smeltkroes gedurende 2 uur op 104 °C (220 °F). (Zorg voor voldoende ventilatie. Nieuwe smeltkroezen zullen roken tijdens het uitharden van het glazuur.) Verhit de lege smeltkroes vervolgens tot een gloeiendhete kern. Laat de smeltkroes in de oven afkoelen tot kamertemperatuur voordat u hem gebruikt. Deze procedure moet worden gevolgd voor ALLE nieuwe smeltkroezen en voor elke smeltkroes die mogelijk in vochtige omstandigheden is opgeslagen.

Bewaar alle smeltkroezen op een droge plaats. Vocht kan ervoor zorgen dat een smeltkroes barst tijdens het verhitten. Als de smeltkroes al een tijdje is opgeslagen, is het raadzaam om het temperen te herhalen.

Smeltkroezen van siliciumcarbide nemen het minst water op tijdens opslag en hoeven doorgaans niet te worden getemperd voor gebruik. Het is raadzaam om een nieuwe smeltkroes vóór het eerste gebruik tot een gloeiendhete laag te verhitten om fabriekscoatings en bindmiddelen te verwijderen en uit te harden.

Het materiaal moet ZEER losjes in de smeltkroes worden geplaatst. Stop het materiaal NOOIT in de smeltkroes, want het zet uit bij verhitting en kan het keramiek doen barsten. Zodra het materiaal is gesmolten tot een dunne laag, voeg dan voorzichtig meer materiaal toe aan de smeltkroes. (WAARSCHUWING: Als er ook maar een beetje vocht aanwezig is op het nieuwe materiaal, zal er een stoomexplosie plaatsvinden). Nogmaals, vul de smeltkroes niet te strak aan. Blijf materiaal toevoegen totdat de gewenste hoeveelheid is gesmolten.

WAARSCHUWING!!!: Smeltkroezen zijn gevaarlijk. Het smelten van metaal in een smeltkroes is gevaarlijk. Het gieten van metaal in mallen is gevaarlijk. Een smeltkroes kan zonder waarschuwing defect raken. Smeltkroezen kunnen verborgen materiaal- en fabricagefouten bevatten die kunnen leiden tot defecten, materiële schade, persoonlijk letsel, letsel aan omstanders en zelfs dodelijke slachtoffers.

Smeltkroes basisblok

Beschrijving:

Een BCS-basisblok is een hittebestendig voetstuk dat wordt gebruikt om een smeltkroes naar de hete zone van een oven te tillen.

Wat het doet:

Een bodemplaat wordt doorgaans gebruikt in een gasgestookte gieterijoven om de smeltkroes omhoog te tillen, zodat de brandervlam niet rechtstreeks in de dunne wand van de smeltkroes blaast. Als de brandervlam de smeltkroes direct raakt, kan dit erosie van de wand veroorzaken en de levensduur ervan verkorten. De juiste manier om dit te voorkomen is door de bodemplaat te gebruiken om de smeltkroes boven de branderzone te tillen.

Door de smeltkroes hoger te plaatsen, komt deze in de "hittezone" van de oven. Hoewel de brandervlam aan de onderkant de oven binnenkomt, is de heetste zone van het midden tot de bovenkant. In dit gebied worden de wanden van de oven het meest effectief verwarmd door het circulerende gas. Doordat de zijkanten van de smeltkroes zich in dit gebied bevinden, wordt de beste verwarming door de turbulente gasstroom en de warmtestraling van de gloeiende binnenwanden van de oven bevorderd.

Hoe gebruik je het?

Het basisblok moet hoog genoeg zijn zodat de brandervlam gelijk loopt met de bovenkant van het blok. Het is ook prima als de bovenkant van het blok hoger is dan de inlaat van de brander. Wat je absoluut wilt vermijden, is dat de vlam de dunnere wanden van de smeltkroes raakt. Het is ook acceptabel als de vlam het dikkere onderste gedeelte van de smeltkroes raakt, omdat dit deel minder gevoelig is voor slijtage door het gas.

Shandong Zhongpeng Special Ceramics Co., Ltd. is een van de grootste leveranciers van nieuwe materialen op basis van siliciumcarbidekeramiek in China. SiC-technisch keramiek heeft een Mohs-hardheid van 9 (nieuwe Mohs-hardheid is 13) en biedt uitstekende weerstand tegen erosie en corrosie, een uitstekende slijtvastheid en anti-oxidatie-eigenschappen. De levensduur van SiC-producten is 4 tot 5 keer langer dan die van 92% aluminiumoxide. De buigsterkte (MOR) van RBSiC is 5 tot 7 keer hoger dan die van SNBSC, waardoor het geschikt is voor complexere vormen. Het offertetraject is snel, de levering is zoals beloofd en de kwaliteit is ongeëvenaard. We blijven onszelf uitdagen en zetten ons met hart en ziel in voor de maatschappij.