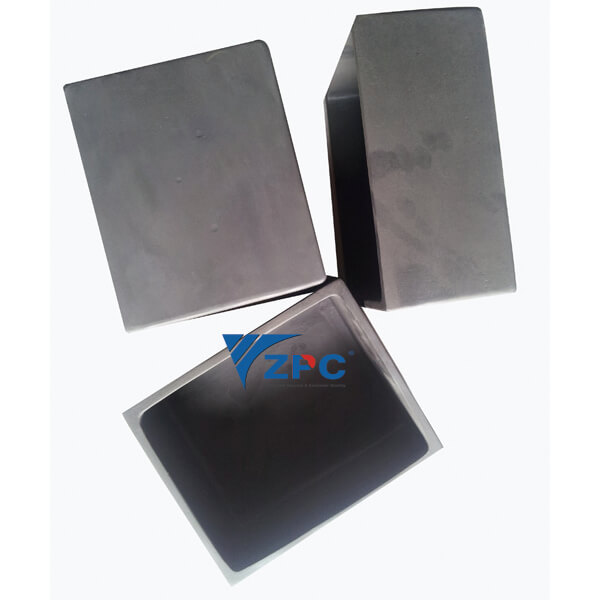

crogiolo per forno industriale

Il prodotto è ideale per forni industriali, sinterizzazione, fusione e applicabile a tutti i tipi di prodotti. Trova applicazione in un'ampia gamma di settori, tra cui l'industria chimica, petrolifera e la protezione ambientale.

1) Stabilità allo shock termico

2) resistente alla corrosione chimica

3) Alta resistenza alla temperatura (fino a 1650°)

4) Resistente all'usura/corrosione/ossidazione

5) Elevata resistenza meccanica

6) Pulizia o incisione delle superfici più dure

7) Utilizzato per la molatura, la lappatura e il taglio con filo, nonché per la sabbiatura

| Composizione chimica SIC >= | % | 90 | |

| Temperatura massima di servizio | °C | 1400 | |

| Refrattarietà >= | SK | 39 | |

| 2kg/cm2 Refrattarietà sotto carico T2 >= | °C | 1790 | |

| Proprietà fisica | Modulo di rottura a temperatura ambiente >= | Kg/cm2 | 500 |

| Modulo di rottura a 1400ºC >= | Kg/cm2 | 550 | |

| Resistenza alla compressione >= | Kg/cm2 | 1300 | |

| Espansione termica a 1000ºC | % | 0,42-0,48 | |

| Porosità apparente | % | ≤20 | |

| Densità apparente | g/cm3 | 2,55-2,7 | |

| Conduttività termica a 1000ºC | Kcal/m.h.ºC | 13,5-14,5 | |

Descrizione:

Un crogiolo è un contenitore in ceramica utilizzato per contenere il metallo da fondere in una fornace. Si tratta di un crogiolo di alta qualità, di livello industriale, utilizzato nell'industria delle fonderie commerciali.

Cosa fa:

Un crogiolo è necessario per resistere alle temperature estreme che si raggiungono durante la fusione dei metalli. Il materiale del crogiolo deve avere un punto di fusione molto più alto di quello del metallo da fondere e deve avere una buona resistenza anche quando è incandescente.

È possibile utilizzare un crogiolo d'acciaio fatto in casa per fondere metalli come zinco e alluminio, poiché questi metalli fondono a una temperatura ben al di sotto di quella dell'acciaio. Tuttavia, la formazione di incrostazioni (sfaldamento) sulla superficie interna di un crogiolo d'acciaio rappresenta un problema. Queste incrostazioni possono contaminare la fusione e assottigliare le pareti del crogiolo piuttosto rapidamente. I crogioli d'acciaio sono adatti se si è alle prime armi e non si ha problemi di formazione di incrostazioni.

I materiali refrattari comunemente utilizzati nella costruzione dei crogioli sono argilla-grafite e carburo di silicio legato al carbonio. Questi materiali possono resistere alle temperature più elevate tipiche delle fonderie. Il carburo di silicio ha l'ulteriore vantaggio di essere un materiale molto resistente.

I nostri crogioli in grafite e argilla sono adatti per temperature di 1510 °C (2750 °F). Sono adatti per leghe di zinco, alluminio, ottone/bronzo, argento e oro. Il produttore dichiara che possono essere utilizzati anche per la ghisa. Prodotto negli Stati Uniti!

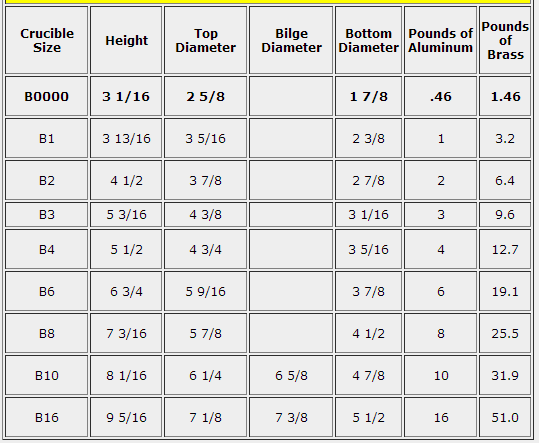

Forme del crogiolo:

Un crogiolo a forma di sentina (a "B") ha la forma di una botte di vino. La dimensione "di sentina" è il diametro del crogiolo nel suo punto più largo. Se il diametro di sentina non è indicato, il diametro superiore è la larghezza massima.

Una regola pratica afferma che il numero di un crogiolo "di sentina" fornisce la sua capacità di lavorazione approssimativa in libbre di alluminio. Per ottone o bronzo, utilizzare 3 volte il numero del crogiolo. Ad esempio, un crogiolo n. 10 conterrebbe circa 10 libbre di alluminio e 30 libbre di ottone.

I nostri crogioli a forma di "B" sono generalmente utilizzati da hobbisti e fonditori abituali. Si tratta di crogioli di qualità commerciale, di alta qualità e di lunga durata.

Consulta le tabelle sottostanti per trovare la dimensione giusta per il tuo lavoro.

Come usarlo:

Tutti i crogioli devono essere maneggiati con pinze (strumenti di sollevamento) adatte. Pinze inadeguate possono causare danni o la rottura completa del crogiolo nel momento peggiore.

Un disco di cartone può essere posizionato tra il crogiolo e la base del forno prima del riscaldamento. Questo si brucerà, lasciando uno strato di carbonio tra di essi e impedendo al crogiolo di attaccarsi al fondo del forno. Un rivestimento di Plumbago (nerofumo) ha lo stesso effetto.

È consigliabile utilizzare un crogiolo diverso per ogni tipo di metallo per evitare contaminazioni. Assicurarsi inoltre di svuotare completamente il crogiolo dopo l'uso. Il metallo lasciato solidificare nel crogiolo può espandersi durante il riscaldamento e distruggerlo.

Si prega di temprare i crogioli nuovi o quelli che sono stati conservati. Riscaldare il crogiolo vuoto per 2 ore a 220 °F (104 °C). (Utilizzare una ventilazione adeguata. I crogioli nuovi emetteranno fumo durante l'indurimento dello smalto.) Quindi cuocere il crogiolo vuoto fino a raggiungere una temperatura di colore rosso. Lasciare raffreddare il crogiolo a temperatura ambiente nel forno prima dell'uso. Questa procedura deve essere seguita per TUTTI i crogioli nuovi e per qualsiasi crogiolo che potrebbe essere stato esposto a condizioni di umidità durante lo stoccaggio.

Conservare tutti i crogioli in un luogo asciutto. L'umidità può causare la rottura del crogiolo durante il riscaldamento. Se è stato conservato per un certo periodo, è consigliabile ripetere la tempra.

I crogioli in carburo di silicio sono quelli che hanno meno probabilità di assorbire acqua durante lo stoccaggio e in genere non necessitano di essere temprati prima dell'uso. È consigliabile riscaldare un crogiolo nuovo fino a raggiungere una temperatura di colore rosso prima del primo utilizzo per rimuovere e indurire i rivestimenti e i leganti di fabbrica.

Il materiale deve essere inserito nel crogiolo in modo MOLTO lasco. NON "comprimere" MAI un crogiolo, poiché il materiale si espanderà riscaldandosi e potrebbe rompere la ceramica. Una volta che il materiale si è fuso in un "tallone", caricare con attenzione altro materiale nella vasca per la fusione. (ATTENZIONE: se è presente umidità sul nuovo materiale, si verificherà un'ESPLOSIONE di vapore). Ancora una volta, non compattare eccessivamente il metallo. Continuare a immettere il materiale nella fusione fino a quando la quantità richiesta non si è fusa.

ATTENZIONE!!!: I crogioli sono pericolosi. Fondere il metallo in un crogiolo è pericoloso. Versare il metallo negli stampi è pericoloso. Un crogiolo può rompersi senza preavviso. I crogioli possono contenere difetti nascosti nei materiali e nella fabbricazione che possono causare guasti, danni alla proprietà, lesioni personali, lesioni agli astanti e perdita di vite umane.

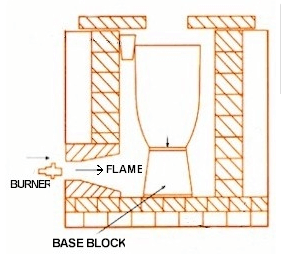

Blocco base del crogiolo

Descrizione:

BCS Un blocco di base è un piedistallo ad alta temperatura utilizzato per sollevare un crogiolo nella zona termica di un forno.

Cosa fa:

Un blocco di base viene generalmente utilizzato nei forni di fonderia a gas per sollevare il crogiolo in modo che la fiamma del bruciatore non colpisca direttamente la sottile parete del crogiolo. Se la fiamma del bruciatore colpisce direttamente il crogiolo, può causarne l'erosione, riducendone così la durata. Il modo corretto per evitare ciò è utilizzare il blocco di base per sollevare il crogiolo dalla zona del bruciatore.

Sollevando il crogiolo, questo si trova anche nella "zona calda" del forno. Sebbene la fiamma del bruciatore entri nel corpo del forno dal basso, la zona più calda si trova dal centro verso l'alto. È in questa zona che le pareti del forno vengono riscaldate in modo più efficace dal gas circolante. La posizione dei lati del crogiolo in questa zona favorisce il riscaldamento ottimale grazie al flusso turbolento del gas e all'irradiazione termica delle pareti interne incandescenti del forno.

Come usarlo:

Il blocco di base dovrebbe essere sufficientemente alto da allineare la fiamma del bruciatore con la parte superiore del blocco. Va bene anche se la parte superiore del blocco è più alta dell'ingresso del bruciatore. Ciò che non si desidera è che la fiamma colpisca i lati più sottili del crogiolo. È anche accettabile che la fiamma colpisca la parte inferiore più spessa del crogiolo, poiché questa parte non è soggetta a usura a causa del gas.

Shandong Zhongpeng Special Ceramics Co., Ltd è una delle più grandi soluzioni di nuovi materiali ceramici in carburo di silicio in Cina. Ceramica tecnica SiC: durezza Mohs 9 (la nuova durezza Mohs è 13), con eccellente resistenza all'erosione e alla corrosione, eccellente resistenza all'abrasione e antiossidazione. La durata utile del prodotto SiC è da 4 a 5 volte superiore a quella del materiale al 92% di allumina. Il MOR del RBSiC è da 5 a 7 volte superiore a quello del SNBSC, e può essere utilizzato per forme più complesse. Il processo di quotazione è rapido, la consegna rispetta le promesse e la qualità è ineguagliabile. Perseveriamo sempre nel perseguire i nostri obiettivi e nel restituire il nostro cuore alla società.