Karbid kremniya

Karbid kremniya

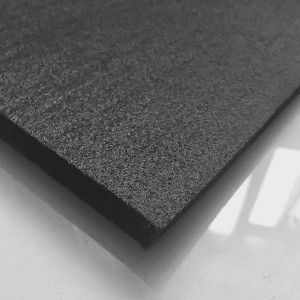

Для производства изделий из карбида кремния используется технология реакционного спекания. В процессе производства исходная заготовка, полученная прессованием смеси порошков карбида кремния и гравити, расплавом кремния, после чего спеченная заготовка подвергается механической обработке. Основное достоинство керамики на основе карбида кремния как материала foar подшипников en уплотнений жидкого очень высокая износостойкость в жестких условиях абразивного изнашивания en повышенных температератур, высокой твердости и высокой теплопроводности. Некоторые физико-механические свойства материала карбид кремния в сравнении с твердым сплавом и силиц приведены в следующей таблице.

Характеристика материала | Karbid kremniya | Самосвязанный карбид кремния | VK6OM | Силицированный графит СГ-Т |

| Plotnostyke, g/sm3 | 3,05 | 3,1 | 14,8 | 2,6 |

| Sostav | 92% карбида кремния | 99% карбида кремния | Карбид вольфрама | 50% карбида кремния |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Предел прочности на сжатие, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль упругости, ГПа | 380 | 390-420 | 550 | 95 |

| Tverdost | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Трещиностойкость, МПа*м1/2, в пределах | 3.5 –4.5 | 4 – 5 | 8-25 | 2-3 |

| Коэффициент теплопроводности при 100°С, Вт/(м°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коэфф. теплового расширения при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область применения подшипников из карбида кремния обусловлена, в основном, его высокими износоюкиость теплопроводностью. Известно, что ресурс работы деталей из карбида кремния в абразивных средах в разы вышуе, чем у ин графитов, и в 1.5-2 раза, чем у твердых сплавов. Высокая теплопроводность существенно снижает градиент температуры в элементах подшипника и вместе иска коэффициентом термического расширения обеспечивает стабильность геометрических характеристик (велизачинуго поверхности трения) в широком диапазоне рабочих температур. Указанное сочетание высокой теплопроводности и низкого коэффициента термического расширения опреюселя термостойкость карбида кремния. Он способен выдерживать десятки термоударов до 1000-1300 ° С;. Карбид кремния работает до температуры 1350 ° С, что позволяет использовать его во всех известный намах нефтепереработки. В качестве примера можно привести использование карбида кремния в нагревателях, длительно работающиве температурах около 1400°С. Большое значение имеет химическая стойкость карбида кремния к продуктам нефтехимии. За рубежом в химической индустрии очень широко используются изделия из карбида кремния, вичастния, вичастно температурах.

Благод своим уникальным физико-химическим en прочностным характеристикам керамика из карбида кремния 5-10 лет широко используется как наиболее удачный материал с точки зрения, инертности, прочности, изности, изности и теплопроводности.

Область применения:пары трения в узлах торцевого уплотнения насосных агрегатов используются для перекачки нефтепродуктиов,ганспродуктиов. Созданы и укомплектованы деталями (крылчатка, вал, пары трения) as карбида кремния химически стойсыт агрессивных средах, а также укомплектованы парами трения в узлах осевых опор в погружных насоса.

Карбид кремния также используется для изготовления сопел en форсунок foar подачи газов в зону плавлеклалия, спекания керамики.

· Сопла различных типоразмеров из карбида кремния:

- для пескоструйных установок;

- для высокотемпературных пескоструйных установок (температура песка около 1000 ° С), используемых для очинага отратуки предприятиях нефтедобывающей промышленности и нефтепереработки;

- для факелов газовых печей, в том числе стекловарочных печей с длительностью непрерывной работы болет 2;

· Конфузоры различных типоразмеров из карбида кремния для газовых стекловаренных печей для варки хрусталя,. Работают на Никольском заводе «Красный гигант» более пяти лет при температуре 1300 °С, где чугунтали месный-3-3;

· Плиты различных типоразмеров из карбида кремния для футеровки печей с рабочей температурй до 1400 ° Свен 2000 °С вакууме;

· В плавильных печах. платину и графит;

· В индукционных печах по плавлению сплавов для корпусов часов графитовые тигли замены на карбид кремн год вместо двух месяцев при температурах до 1000 °С.

Химическая стойкость самосвязанного карбида кремния

Mreda | Konsintraasje, % | Temperatuer, o C | Tiid, 24 oere | Korroazje, mm/jier | Сопротивление коррозии |

| Soljanaja kislota | 35 | 72 | 4.2 | 0.01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0.00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0.01 | A |

| Sernaja kislota | 95-98 | 70 | 4.2 | 0.00 | A |

| Sernaja kislota | 50 | 70 | 4.2 | 0.01 | A |

| Azotnaja kislota | 60 | 70 | 4.2 | 0.00 | A |

| Edky natr | PH=14 | 70 | 4.2 | 0.02 | A |

| Edky natr | 10 | 70 | 4.2 | 0.05 | C |

| Edky natr | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

A – <= 0.1; B = 0.1 – 0.8; C – >= 0.8

Химическая стойкость карбида кремния

Mreda | Konsintraasje, % | Temperatuer, o C | Korroazje, mm/jier |

| Sernaja kislota | 95-98 | 160±10 | 0.06 |

| Edky natr | 30 | 100 | 0.06 |

| Фосфорная кислота | 85 | 300±10 | 0.28 |

| Azotnaja kislota | 60 | 20±1 | 0.06 |

| Гидроокись калия | 45 | 100 | 0.12 |

| Soljanaja kislota | 20 | 100 | 0.12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Shandong Zhongpeng Special Ceramics Co., Ltd is ien fan 'e grutste nije oplossingen foar silisiumkarbide keramyk yn Sina. SiC technyske keramyk: Moh's hurdens is 9 (Nije Moh's hurdens is 13), mei poerbêste wjerstân tsjin eroazje en korrosje, poerbêste slijtvastheid en anty-oksidaasje. De libbensdoer fan it SiC-produkt is 4 oant 5 kear langer as 92% alumina materiaal. De MOR fan RBSiC is 5 oant 7 kear dy fan SNBSC, it kin brûkt wurde foar kompleksere foarmen. It offerteproses is rap, de levering is lykas tasein en de kwaliteit is twadde oan gjinien. Wy bliuwe altyd ús doelen útdaagje en jouwe ús hert werom oan 'e maatskippij.