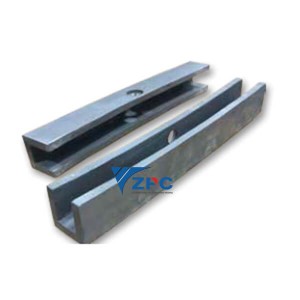

سی وی ڈی فلم کوٹنگ کے لیے سی سی سبسٹریٹ

کیمیائی بخارات کا ذخیرہ

کیمیائی بخارات جمع (CVD) آکسائڈ ایک لکیری نمو کا عمل ہے جہاں ایک پیشگی گیس ایک پتلی فلم کو ری ایکٹر میں ایک ویفر پر جمع کرتی ہے۔ ترقی کا عمل کم درجہ حرارت ہے اور اس کے مقابلے میں ترقی کی شرح بہت زیادہ ہے۔تھرمل آکسائڈ. یہ سلکان ڈائی آکسائیڈ کی بہت پتلی پرتیں بھی پیدا کرتا ہے کیونکہ فلم بڑھنے کے بجائے ڈسپوز ہوجاتی ہے۔ یہ عمل اعلیٰ برقی مزاحمت کے ساتھ ایک فلم تیار کرتا ہے، جو کہ بہت سی دوسری ایپلی کیشنز کے علاوہ ICs اور MEMS آلات میں استعمال کے لیے بہترین ہے۔

کیمیائی بخارات جمع (CVD) آکسائڈ اس وقت انجام دیا جاتا ہے جب ایک بیرونی تہہ کی ضرورت ہوتی ہے لیکن سلیکون سبسٹریٹ آکسائڈائز ہونے کے قابل نہیں ہوسکتا ہے۔

کیمیائی بخارات کے ذخیرہ میں اضافہ:

CVD کی نمو اس وقت ہوتی ہے جب کم درجہ حرارت والے ری ایکٹر میں گیس یا بخارات (پیشگی) متعارف کرائے جاتے ہیں جہاں ویفرز کو عمودی یا افقی طور پر ترتیب دیا جاتا ہے۔ گیس نظام کے ذریعے حرکت کرتی ہے اور ویفرز کی سطح پر یکساں طور پر تقسیم ہوتی ہے۔ جیسے جیسے یہ پیشگی ری ایکٹر سے گزرتے ہیں، ویفرز انہیں اپنی سطح پر جذب کرنا شروع کر دیتے ہیں۔

ایک بار جب پیش رو پورے نظام میں یکساں طور پر تقسیم ہو جاتے ہیں، کیمیائی رد عمل سبسٹریٹس کی سطح کے ساتھ شروع ہو جاتا ہے۔ یہ کیمیائی رد عمل جزائر کے طور پر شروع ہوتے ہیں، اور جیسا کہ یہ عمل جاری رہتا ہے، جزیرے بڑھتے اور ضم ہو جاتے ہیں تاکہ مطلوبہ فلم بن سکے۔ کیمیائی رد عمل ویفرز کی سطح پر دو پراڈکٹس بناتے ہیں، جو باؤنڈری پرت کے پار پھیل جاتے ہیں اور ری ایکٹر سے باہر بہہ جاتے ہیں، صرف ویفرز کو ان کی جمع شدہ فلمی کوٹنگ کے ساتھ چھوڑ دیا جاتا ہے۔

تصویر 1

کیمیائی بخارات جمع کرنے کے فوائد:

- کم درجہ حرارت کی ترقی کا عمل۔

- تیز جمع ہونے کی شرح (خاص طور پر اے پی سی وی ڈی)۔

- سلیکون سبسٹریٹ ہونا ضروری نہیں ہے۔

- اچھے قدم کی کوریج (خاص طور پر PECVD)۔

تصویر 2

سلیکن ڈائی آکسائیڈ جمع بمقابلہ ترقی

سلیکن ڈائی آکسائیڈ جمع بمقابلہ ترقی

کیمیائی بخارات جمع کرنے کے بارے میں مزید معلومات کے لیے یا اقتباس کی درخواست کرنے کے لیے، براہ کرمایس وی ایم سے رابطہ کریں۔آج ہماری سیلز ٹیم کے ممبر کے ساتھ بات کرنے کے لیے۔

سی وی ڈی کی اقسام

ایل پی سی وی ڈی

کم دباؤ کیمیائی بخارات جمع کرنا بغیر دباؤ کے کیمیائی بخارات جمع کرنے کا ایک معیاری عمل ہے۔ LPCVD اور دیگر CVD طریقوں کے درمیان بڑا فرق جمع کرنے کا درجہ حرارت ہے۔ LPCVD فلموں کو جمع کرنے کے لیے سب سے زیادہ درجہ حرارت استعمال کرتا ہے، عام طور پر 600°C سے اوپر۔

کم دباؤ والا ماحول اعلی پاکیزگی، تولیدی صلاحیت اور یکسانیت کے ساتھ ایک بہت ہی یکساں فلم بناتا ہے۔ یہ 10 - 1,000 Pa کے درمیان انجام دیا جاتا ہے، جبکہ معیاری کمرے کا دباؤ 101,325 Pa ہے۔ درجہ حرارت ان فلموں کی موٹائی اور پاکیزگی کا تعین کرتا ہے، زیادہ درجہ حرارت کے نتیجے میں موٹی اور زیادہ خالص فلمیں بنتی ہیں۔

- جمع کردہ عام فلمیں:پولی سیلیکونڈوپڈ اور ان ڈوپڈ آکسائڈز،نائٹرائڈس.

پی ای سی وی ڈی

پلازما بڑھا ہوا کیمیائی بخارات کا ذخیرہ کم درجہ حرارت، اعلی فلم کثافت جمع کرنے کی تکنیک ہے۔ PECVD پلازما کے اضافے کے ساتھ CVD ری ایکٹر میں ہوتا ہے، جو کہ ایک جزوی طور پر آئنائزڈ گیس ہے جس میں الیکٹران کے اعلیٰ مواد (~50%) ہوتے ہیں۔ یہ ایک کم درجہ حرارت جمع کرنے کا طریقہ ہے جو 100 ° C - 400 ° C کے درمیان ہوتا ہے۔ PECVD کو کم درجہ حرارت پر انجام دیا جا سکتا ہے کیونکہ آزاد الیکٹران سے حاصل ہونے والی توانائی رد عمل والی گیسوں کو الگ کر دیتی ہے تاکہ ویفر کی سطح پر فلم بن سکے۔

یہ جمع کرنے کا طریقہ دو مختلف قسم کے پلازما کا استعمال کرتا ہے:

- سرد (غیر تھرمل): الیکٹرانوں کا درجہ حرارت غیر جانبدار ذرات اور آئنوں سے زیادہ ہوتا ہے۔ یہ طریقہ جمع کرنے والے چیمبر میں دباؤ کو تبدیل کرکے الیکٹران کی توانائی کا استعمال کرتا ہے۔

- تھرمل: الیکٹران وہی درجہ حرارت ہیں جو جمع کرنے والے چیمبر میں ذرات اور آئنوں کا ہوتا ہے۔

ڈیپوزیشن چیمبر کے اندر، ریڈیو فریکوئنسی وولٹیج ویفر کے اوپر اور نیچے الیکٹروڈ کے درمیان بھیجی جاتی ہے۔ یہ الیکٹرانوں کو چارج کرتا ہے اور مطلوبہ فلم کو جمع کرنے کے لیے انہیں پرجوش حالت میں رکھتا ہے۔

PECVD کے ذریعے فلموں کو بڑھانے کے چار مراحل ہیں:

- ڈیپوزیشن چیمبر کے اندر ایک الیکٹروڈ پر ٹارگٹ ویفر رکھیں۔

- چیمبر میں رد عمل والی گیسوں اور جمع عناصر کو متعارف کروائیں۔

- الیکٹروڈ کے درمیان پلازما بھیجیں اور پلازما کو اکسانے کے لیے وولٹیج لگائیں۔

- رد عمل والی گیس ایک پتلی فلم بنانے کے لیے ویفر کی سطح کے ساتھ الگ ہوجاتی ہے اور رد عمل ظاہر کرتی ہے، ضمنی مصنوعات چیمبر سے باہر پھیل جاتی ہیں۔

- جمع کردہ عام فلمیں: سلکان آکسائڈ، سلکان نائٹرائڈ، بے ساختہ سلکان،سلکان آکسی نائٹائڈس (SixOyNz).

اے پی سی وی ڈی

ماحولیاتی دباؤ کیمیائی بخارات جمع کرنا ایک کم درجہ حرارت جمع کرنے کی تکنیک ہے جو معیاری ماحولیاتی دباؤ پر بھٹی میں ہوتی ہے۔ دیگر CVD طریقوں کی طرح، APCVD کو ڈیپوزیشن چیمبر کے اندر ایک پیشگی گیس کی ضرورت ہوتی ہے، پھر درجہ حرارت آہستہ آہستہ بڑھتا ہے تاکہ ویفر کی سطح پر رد عمل کو متحرک کیا جا سکے اور ایک پتلی فلم جمع کی جا سکے۔ اس طریقہ کار کی سادگی کی وجہ سے، اس میں جمع ہونے کی شرح بہت زیادہ ہے۔

- جمع شدہ عام فلمیں: ڈوپڈ اور ان ڈوپڈ سلکان آکسائڈز، سلکان نائٹرائڈز۔ میں بھی استعمال ہوتا ہے۔اینیلنگ.

ایچ ڈی پی سی وی ڈی

ہائی ڈینسٹی پلازما کیمیائی بخارات کا ذخیرہ PECVD کا ایک ایسا ورژن ہے جو زیادہ کثافت والے پلازما کا استعمال کرتا ہے، جس سے ویفرز کو جمع کرنے والے چیمبر کے اندر بھی کم درجہ حرارت (80°C-150°C کے درمیان) کے ساتھ رد عمل ظاہر کرنے کی اجازت دیتا ہے۔ یہ زبردست خندق بھرنے کی صلاحیتوں کے ساتھ ایک فلم بھی بناتا ہے۔

- جمع شدہ عام فلمیں: سلکان ڈائی آکسائیڈ (SiO2)، سلکان نائٹرائڈ (Si3N4)سلکان کاربائیڈ (SiC).

ایس اے سی وی ڈی

ذیلی فضا میں دباؤ کیمیائی بخارات کا ذخیرہ دوسرے طریقوں سے مختلف ہے کیونکہ یہ معیاری کمرے کے دباؤ سے نیچے ہوتا ہے اور اوزون (O) کا استعمال کرتا ہے۔3رد عمل کو متحرک کرنے میں مدد کرنے کے لیے۔ جمع کرنے کا عمل LPCVD سے زیادہ دباؤ پر ہوتا ہے لیکن APCVD سے کم، تقریباً 13,300 Pa اور 80,000 Pa کے درمیان ہوتا ہے۔ SACVD فلموں میں جمع ہونے کی شرح زیادہ ہوتی ہے اور جو درجہ حرارت میں تقریباً 490 ° C تک بڑھنے پر بہتر ہوتی ہے، جس وقت یہ کم ہونا شروع ہو جاتی ہے۔

- جمع کردہ عام فلمیں:بی پی ایس جیپی ایس جی،ٹی ای او ایس.

شیڈونگ ژونگ پینگ اسپیشل سیرامکس کمپنی، لمیٹڈ چین میں سب سے بڑے سلکان کاربائیڈ سیرامک نئے مواد کے حل میں سے ایک ہے۔ SiC تکنیکی سیرامک: موہ کی سختی 9 ہے (نئے موہ کی سختی 13 ہے)، کٹاؤ اور سنکنرن کے خلاف بہترین مزاحمت کے ساتھ، بہترین رگڑ - مزاحمت اور اینٹی آکسیڈیشن۔ SiC پروڈکٹ کی سروس لائف 92% ایلومینا میٹریل سے 4 سے 5 گنا لمبی ہے۔ RBSiC کا MOR SNBSC سے 5 سے 7 گنا ہے، اسے زیادہ پیچیدہ شکلوں کے لیے استعمال کیا جا سکتا ہے۔ کوٹیشن کا عمل تیز ہے، ڈیلیوری وعدے کے مطابق ہے اور معیار کسی سے پیچھے نہیں ہے۔ ہم ہمیشہ اپنے اہداف کو چیلنج کرنے میں ثابت قدم رہتے ہیں اور اپنے دلوں کو معاشرے کو واپس دیتے ہیں۔