Когда отвалы руды с высокой скоростью ударяются о трубопровод, когда высокотемпературный шлак в металлургическом цехе продолжает размывать внутреннюю стенку, и когда концентрированный кислотный раствор в химическом цехе день за днем разъедает стенку трубы – обычные металлические трубопроводы часто начинают протекать уже через несколько месяцев. Но существует тип трубопровода, способный выдержать такое «промышленное чистилище» невредимым, и это –Износостойкий трубопровод из карбида кремнияв качестве основного материала. Какую материальную интеллектуальную составляющую скрывает этот, казалось бы, обычный промышленный компонент?

Более устойчивый материал, чем сталь.

История карбида кремния началась в конце XIX века, когда ученые случайно обнаружили это твердое соединение, пытаясь создать искусственный алмаз. В природе он встречается крайне редко и известен как «муассанит», в то время как используемый сегодня в промышленности карбид кремния почти полностью является продуктом искусственного синтеза.

Секрет изготовления труб из карбида кремния, обладающих такой «устойчивостью к производственным воздействиям», кроется в их уникальной микроструктуре. Под электронным микроскопом кристаллы карбида кремния демонстрируют тетраэдрическую структуру, подобную алмазу, где каждый атом кремния плотно окружен четырьмя атомами углерода, образуя неразрывную сеть ковалентных связей. Эта структура обеспечивает ему твердость, уступающую только алмазу, с твердостью по шкале Мооса 9,5, что означает, что даже непрерывная эрозия кварцевого песка (твердость по шкале Мооса 7) с трудом оставляет следы.

Ещё более редким является то, что карбид кремния не только твёрдый, но и обладает высокой термостойкостью. При высокой температуре 1400 ℃ он сохраняет стабильные механические свойства, что обеспечивает его хорошие эксплуатационные характеристики в условиях высоких температур, таких как транспортировка угольной пыли в доменных печах металлургических заводов и сброс шлака из котлов тепловых электростанций. В то же время он «невосприимчив» к эрозии большинства кислот и щелочей, и эта коррозионная стойкость особенно ценна в трубопроводах для транспортировки сильнокислотных материалов в химической промышленности.

Концепция проектирования, позволяющая увеличить срок службы трубопровода в десять раз.

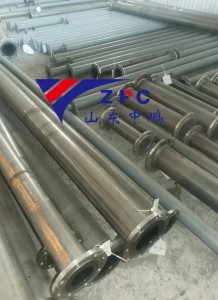

Одной лишь твердости недостаточно для работы в сложных промышленных условиях. В современных износостойких трубопроводах из карбида кремния используются более совершенные композитные конструкции: обычно внешний слой выполнен из обычной углеродистой стали, обеспечивающей структурную поддержку, внутренний слой — из керамики на основе карбида кремния, а в некоторых трубопроводах для повышения общей прочности используется также стекловолокно. Такая конструкция не только использует преимущества износостойкости карбида кремния, но и компенсирует хрупкость керамических материалов.

Инженеры также будут применять «дифференцированный подход к проектированию», основанный на степени износа различных частей трубопровода. Например, если наиболее сильно изношена внешняя часть колена, будет использована более толстая футеровка из карбида кремния; если износ внутренней части относительно невелик, ее следует соответствующим образом истончить для обеспечения долговечности и предотвращения потерь материала.

Применение технологии реакционного спекания позволяет усовершенствовать трубопроводы из карбида кремния. Благодаря точному контролю температуры и соотношения исходных материалов, материал приобретает плотную структуру с практически нулевой пористостью, а добавление графитовых компонентов формирует самосмазывающийся слой. При прохождении жидкости через трубопровод графитовый слой образует защитную пленку, дополнительно снижая коэффициент трения, подобно «смазочной броне» для трубопровода.

От индустриальной родословной к зеленому будущему

В тяжелой промышленности, такой как теплоэнергетика, горнодобывающая промышленность, металлургия и химическая промышленность, трубопроводные системы являются своего рода «промышленными звеньями», и их надежность напрямую связана с безопасностью и эффективностью производства. Традиционные металлические трубы часто требуют замены в течение 3 месяцев в условиях сильного износа, в то время как срок службы износостойких труб из карбида кремния может быть увеличен более чем в 10 раз, что значительно снижает частоту простоев и необходимости технического обслуживания.

Эта долговечная характеристика также приносит значительные экологические преимущества. Сокращение замены трубопроводов означает снижение потребления стали, а передовые технологии плавки, используемые в производственном процессе (например, метод ESK), позволяют использовать отработанные газы для выработки электроэнергии, повышая коэффициент использования энергии на 20%. В таких перспективных областях, как производство литиевых батарей и природоохранного оборудования, коррозионная и износостойкость труб из карбида кремния также играют важную роль.

Когда мы говорим о промышленном прогрессе, мы часто сосредотачиваемся на ослепительных высокотехнологичных продуктах, но легко упускаем из виду «героев, работающих за кулисами», таких как износостойкие трубы из карбида кремния. Именно это нововведение, максимально использующее свойства основных материалов, обеспечивает эффективную работу современной промышленности. От шахт до заводов, от высокотемпературных печей до химических цехов, эти незаметные «сверхтвердые щиты» по-своему способствуют безопасности и устойчивости промышленного производства.

Дата публикации: 30 июля 2025 г.