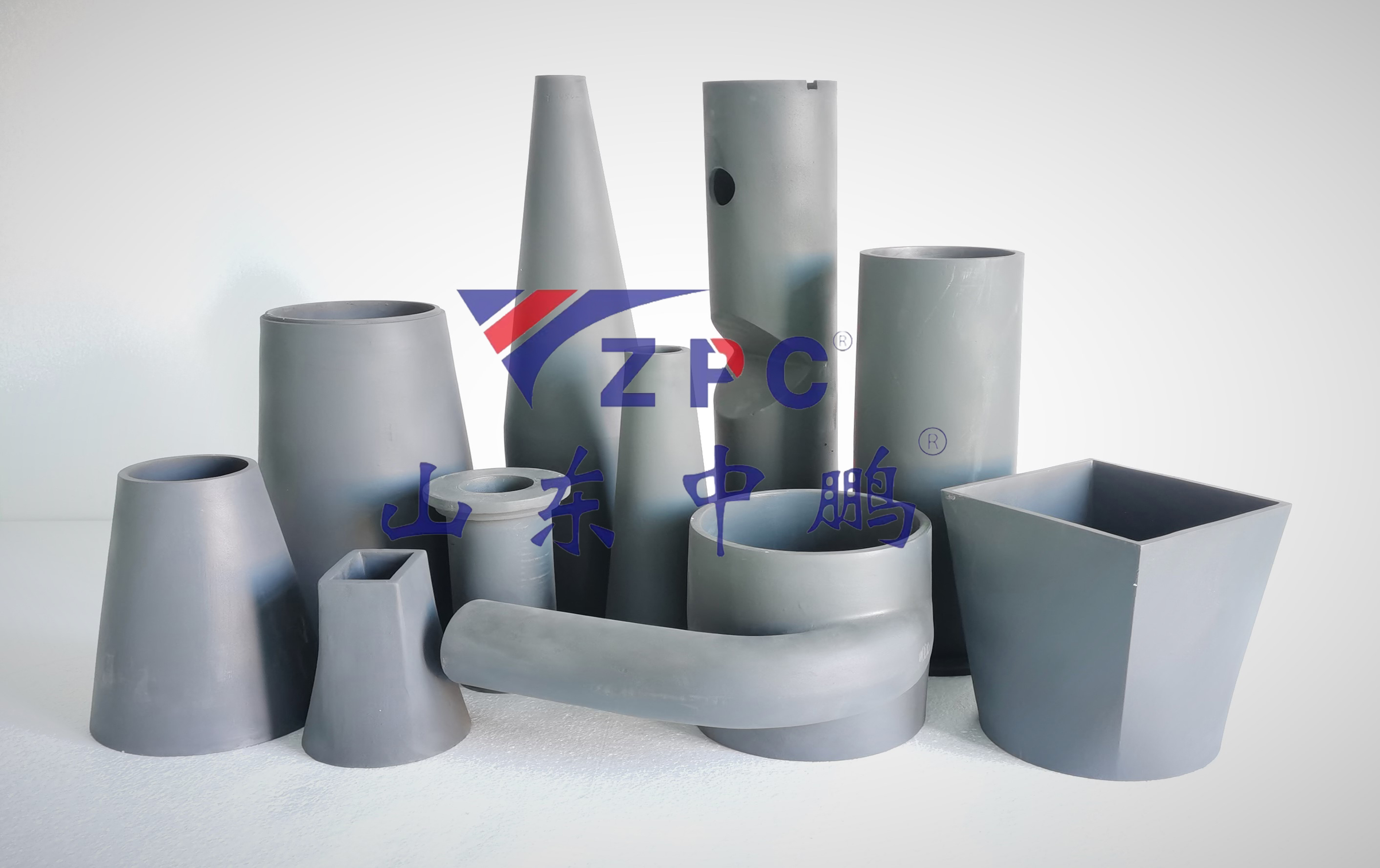

Revestimentos cerâmicos de carboneto de silício

Revestimento resistente ao desgaste em carboneto de silício

Características de design dos revestimentos resistentes ao desgaste de carboneto de silício (SiC):

(1) Projeto de fluxo otimizado

Um contorno suave e aerodinâmico da entrada à saída minimiza a resistência ao fluxo, tornando os revestimentos de SiC adaptáveis a diversas aplicações industriais.

(2) Atomização Avançada

Mecanismo: Os líquidos são atomizados em gotículas finas por meio de colisões tangenciais com superfícies helicoidais progressivamente mais estreitas do revestimento de SiC, garantindo uma distribuição uniforme do spray.

(3) Estrutura compacta e livre de entupimentos

Um canal de fluxo reto e sem núcleo elimina obstruções internas, maximizando a vazão de fluidos dentro de dimensões confinadas do tubo e evitando bloqueios.

(4) Modos de pulverização dupla para maior eficiência

Suporta padrões de pulverização de cone sólido e cone oco, oferecendo amplos ângulos de cobertura e desempenho anti-entupimento para operações de alta eficiência.

Principais vantagens em comparação com outros materiais:

(1) Resistência ao desgaste incomparável

Dureza: Os revestimentos de SiC atingem uma dureza de Mohs de 9,5 (contra 8,0 para cerâmicas de alumina e 6,0 para aço com alto teor de cromo), permitindo que resistam ao desgaste abrasivo extremo em lamas de mineração, cinzas de carvão e pós metálicos.

Longevidade: A vida útil excede em 5 a 10 vezes a de materiais tradicionais (como revestimentos de borracha ou poliuretano) em aplicações de alto impacto, como moinhos de bolas ou bombas de polpa.

(2) Corrosão e Inércia Química

Resistência a ácidos/álcalis: Resiste ao ácido sulfúrico concentrado (98%), hidróxido de sódio (50%) e sais fundidos (ex.: NaCl-KCl a 800 °C), enquanto os metais corroem rapidamente e os polímeros se degradam.

Contaminação zero: A superfície não reativa garante pureza na produção de semicondutores ou baterias de lítio, ao contrário dos revestimentos de aço propensos à lixiviação de íons.

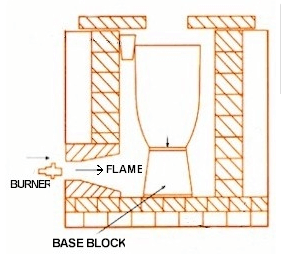

(3) Estabilidade em temperaturas extremas

Resiliência térmica: Opera continuamente a 1.600 °C (em comparação com o limite de 1.200 °C da alumina) com expansão térmica mínima (CTE: 4,0 × 10⁻⁶/°C), evitando rachaduras em fornos ou estufas de fundição.

Resistência ao choque térmico: Mantém a integridade estrutural sob rápidas variações de temperatura (por exemplo, resfriamento rápido de 1.000 °C à temperatura ambiente), ao contrário das cerâmicas frágeis.

(4) Eficiência energética e design leve

Baixo atrito: A superfície polida de SiC (Ra <0,1 μm) reduz a resistência do fluido em 30 a 50% em comparação com revestimentos de aço ásperos, diminuindo os custos de energia de bombeamento.

Redução de peso: A densidade de 3,1 g/cm³ (em comparação com os 7,8 g/cm³ do aço) facilita a instalação e permite o uso de equipamentos leves em unidades de processamento móveis ou aeroespaciais.

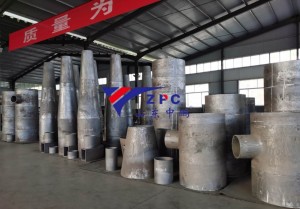

A Shandong Zhongpeng Special Ceramics Co., Ltd. é uma das maiores fornecedoras de soluções em novos materiais cerâmicos de carboneto de silício na China. A cerâmica técnica de SiC possui dureza 9 na escala de Mohs (13 na nova escala), com excelente resistência à erosão e corrosão, além de excelente resistência à abrasão e oxidação. A vida útil dos produtos de SiC é de 4 a 5 vezes maior que a de materiais com 92% de alumina. O módulo de ruptura (MOR) do RBSiC é de 5 a 7 vezes maior que o do SNBSC, permitindo sua utilização em formatos mais complexos. O processo de cotação é ágil, a entrega é feita conforme prometido e a qualidade é incomparável. Persistimos em superar nossos objetivos e retribuir à sociedade com dedicação.