In de cleanroom van de halfgeleiderfabriek worden zwarte wafers met een metaalachtige glans stuk voor stuk met precisie bewerkt; in de verbrandingskamer van de ruimtevaartmotor ondergaat een speciaal keramisch onderdeel een vlamdoop van 2000 ℃. Achter deze schermen bevindt zich een actief materiaal dat "industriële zwarte edelsteen" wordt genoemd.siliciumcarbidekeramiek.

Dit superharde materiaal, na diamant het hardste, herschrijft stilletjes de regels van hoogwaardige productie. Het is bestand tegen de sterke straling van kernreactoren, kan de snel oplopende elektrische energie van elektrische voertuigen doorgeven en vormt het belangrijkste warmteafvoermateriaal voor 5G-basisstations. Maar achter zulke uitstekende prestaties schuilt een onmiskenbare uitdaging: hoe tem je dit 'weerbarstige' materiaal?

Materiaaleigenschappen bepalen de uitdagingen bij de verwerking.

De bewerking van siliciumcarbide is net zo moeilijk als het graveren van patronen in glas. De hardheid is 3 tot 5 keer zo hoog als die van gewoon keramiek. Conventionele snijgereedschappen zijn vergelijkbaar met het graveren van stalen platen met krijt, wat niet alleen weinig efficiënt is, maar ook gemakkelijk scheuren in het bewerkte oppervlak veroorzaakt. Wat het nog lastiger maakt, is de uitgesproken brosheid van dit materiaal. Een kleine fout kan het als een koekje breken, vooral bij precisieonderdelen met een dikte van minder dan 1 millimeter. Het bewerkingsproces kan dan worden omschreven als dansen op een stalen draad.

Het baanbrekende pad van de moderne maakindustrie

Geconfronteerd met deze uitdagingen hebben ingenieurs drie belangrijke "methoden ontwikkeld om materialen te temmen":

1. Vormgevingstechnologie – een warmpersproces vergelijkbaar met het maken van maancakes, waarbij siliciumcarbidepoeder zich onder hoge temperatuur en druk "gehoorzaam aanpast", waardoor het bijzonder geschikt is voor de productie van gestandaardiseerde industriële snijgereedschappen. Deze technologie is als het plaatsen van mallen om materialen, waardoor regelmatige geometrische vormen worden gevormd onder nauwkeurige temperatuurregeling.

2. Vloeistofgravuremethode – met behulp van spuitgiettechnologie wordt de materiaalmassa als chocoladesaus in de mal geïnjecteerd, en door nauwkeurige controle van het stroomtraject worden complexe holle structuren gevormd. Deze methode maakt het mogelijk om onregelmatige sproeiers voor satellietstuwraketten te produceren.

3. Poederreconstructietechnologie – waarbij poedermetallurgie wordt gebruikt om de microstructuur van materialen als bouwstenen te reconstrueren, waardoor afdichtingen voor kernreactoren ontstaan die sterkte en precisie combineren. Dit proces maakt een "transformatie" van materialen op moleculair niveau mogelijk, wat leidt tot een gerichte prestatieverbetering.

Belangrijke details van precisiebewerking

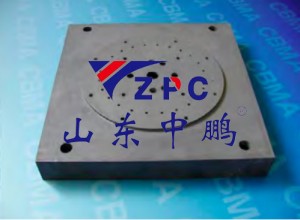

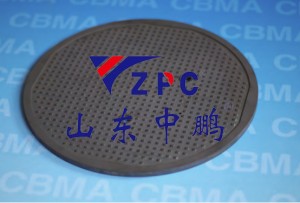

Om dit materiaal te beheersen, is niet alleen geavanceerde apparatuur nodig, maar moeten ook drie gouden regels worden nageleefd: een nauwkeurig matrijsontwerp, zorgvuldige procesbewaking en een rigoureuze voorbehandeling van het materiaal. Shandong Zhongpeng volgt deze drie regels strikt in het productieproces en streeft naar kwaliteits- en kwantiteitsgarantie. Dit vereist niet alleen een hogere productiesnelheid, maar ook dat de eindproducten strikt voldoen aan de eisen van de klant.

Met de toepassing van nieuwe technologieën zoals laserbewerking en ultrasoon snijden, doorbreken siliciumcarbidekeramiek momenteel de laatste verwerkingsbarrières. Deze doorbraken maken niet alleen de weg vrij voor industrialisatie van deze "zwarte edelstenen", maar luiden ook een nieuwe materiaalrevolutie in.

Voor productiebedrijven die op zoek zijn naar technologische doorbraken, is de verwerking van siliciumcarbide zowel een uitdaging als een kans. Het kiezen van verwerkingspartners met ruime ervaring en innovatieve processen is de sleutel tot het bereiken van hoogwaardige productie. Dit materiaal, ooit beschouwd als een 'verwerkingsknelpunt', wacht op nieuwe helden die het ultieme mysterie ervan zullen ontrafelen.

Geplaatst op: 7 april 2025