Карбид кремния

Карбид кремния

Для производства изделий из карбида кремния ашиглах технологи реакционного спекания. Процедурын үйлдвэрлэлийн процессын ашиглалтын процесс, полученная прессованием смеси порошков карбида кремния и графита, пропитывается расплавом кремния, дараа нь хэд хэдэн спеченная заготовка подвергается механикийн обработке. Основное достоинство керамики на основе карбида кремния как материала для подшипников и уплотнений жидкостного трения – энэ нь маш өндөр үр ашигтай, өндөр температурт, өндөр чанартай, өндөр чанартай. vыsokoy теплопроводности. Некоторые физико-механические свойства материала карбид кремния в сравнении с твердым сплавом и силицированным графитом приведены в следующей таблице.

Характеристика материала | Карбид кремния | Самосвязанный карбид кремния | ВК6ОМ | Силицированный графит СГ-Т |

| Платность, г/см3 | 3,05 | 3,1 | 14,8 | 2,6 |

| Зостав | 92% карбида кремния | 99% карбида кремния | Карбид вольфрама | 50% карбида кремния |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 он | 90…110 |

| Предел прочности на сжатие, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль упругости, ГПа | 380 | 390-420 | 550 | 95 |

| Твердость | 87…92 HRC | 90…95 HRC | 90 Хүний эрхийн тухай хууль | 50…70 HRC |

| Трещиностойкость, МПа*м1/2, в пределах | 3.5 –4.5 | 4 – 5 | 8-25 | 2-3 |

| Коэффициент теплопроводности нь 100°С, Вт/(м°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коэфф. теплового расширения при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область применения подшипников из карбида кремния обусловлена, в основном, эго высокими изностойкостью болон теплопроводностью. Известно, что ресурс работы деталей из карбида кремния в абразивных средах в разы выше, чем у инструментальных сталей болон графитов, мөн в 1.5-2 раза, чем у твердых сплавов. Высокая теплопроводность существенно снижает градиент температур температуры в элементах подшипника и вместе с харьцангуй коэффициентом термического расширения обеспечивает стабильность геометрийн характеристик (величину рабочего зазора оне форму поверхности тренирование). Указанное сочетание высокой теплопроводности ба бага коэффициент термического расширения определяет высокую термостойкость карбида кремниа. Он способен выдерживать десятки термоударов 1000-1300°С хүртэл;. Карбид кремниа работает до температуры 1350°С, что позволяет использовать его во всех известных нам процессах нефтепереработки. 1400°С-ийн температурт хамгийн бага температурт карбида кремнийг ашиглах боломжтой. Большое значение имеет химическая стойкость карбида кремния к бүтээгдэхүүн нефтехимии. За рубежом в химической индустрии очень широко используются изделия из карбида кремния, в частности, при высоких температур.

Благодаря своим уникальным физико-химическим и прочностным характеристикам керамика из карбида кремниа особенно дараа 5-10 лет широко ашиглана как наиболее удачный материал с точки зрения, инертности, прочности, из термостой, из террастить, прочности, прочности, и прочности. теплопроводности.

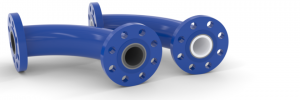

Область применения:пары трения в узлах торцевого уплотнения насосных агрегатыг перекачки нефтепродуктов, жижгэвтэр газын зориулалтаар ашиглах. Созданы и укомплектованы деталями (крылчатка, вал, пары трения) нь карбида кремниа химически стойкие насосы иж бүрдэлд ашиглах, мөн түүнчлэн ус зайлуулах осевых опор болон погружных насос.

Карбид кремниа мөн спекания керамики, спекания керамики, подачи газов в зону плавления стекла и металлов.

· Сопла различных типоразмеров из карбида кремния:

- для пескоструйных установок;

- для высокотемпературных пескоструйных установок (температура песка около 1000 °С), используемых для очистки от нагара труб на предприятиях нефтедобывающей промышленности и нефтепереработки;

- для факелов газовых печей, в том числе стекловарочных печей с длительностью непрерывной работы более 2 лет;

· Конфузоры различных типоразмеров из карбида кремния для газовых стекловаренных печей для варки хрусталя, взамен чугуна. Работают на Никольском заводе «Красный гигант» более пяти лет при температуре 1300 °С, где чугунные работали 2-3 месяца;

· Плиты различных типоразмеров из карбида кремния для футеровки печей с рабочей температурой до 1400 °С в воздушной среде болон до 2000 °С в вакуум;

· В плавильных печах, где сплавляемый материал не реагирует с кремнием эсвэл карбидом кремния, карбид кремниа заменяет платину и графит;

· В индукционных печах по плавлению сплавов для корпусов часов графитовые тигли замены на карбид кремния болон ажил хийдэг третий год вместо двух месяцев при температурах до 1000 °С.

Химическая стойкость самосвязанного карбида кремния

Среда | Концентраци, % | Температур, o С | Время, 24 часа | Коррозия, мм/год | Сопротивление ажиллуулах |

| Соляная кислота | 35 | 72 | 4.2 | 0.01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0.00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0.01 | A |

| Серная кислота | 95-98 | 70 | 4.2 | 0.00 | A |

| Серная кислота | 50 | 70 | 4.2 | 0.01 | A |

| Азотная кислота | 60 | 70 | 4.2 | 0.00 | A |

| Едкий натр | PH=14 | 70 | 4.2 | 0.02 | A |

| Едкий натр | 10 | 70 | 4.2 | 0.05 | C |

| Едкий натр | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

А – <= 0.1; Б = 0.1 – 0.8; В – >= 0.8

Химическая стойкость карбида кремния

Среда | Концентраци, % | Температур, o С | Коррозия, мм/год |

| Серная кислота | 95-98 | 160±10 | 0.06 |

| Едкий натр | 30 | 100 | 0.06 |

| Фосфорная кислота | 85 | 300±10 | 0.28 |

| Азотная кислота | 60 | 20±1 | 0.06 |

| Гидроокись калия | 45 | 100 | 0.12 |

| Соляная кислота | 20 | 100 | 0.12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Шаньдун Жонпенг Тусгай Керамик ХХК нь Хятадын хамгийн том цахиурын карбидын керамик шинэ материалын шийдлүүдийн нэг юм. SiC техникийн керамик: Мохын хатуулаг 9 (Шинэ Мохын хатуулаг 13), элэгдэл, зэврэлтэнд маш сайн тэсвэртэй, элэгдэлд тэсвэртэй, исэлдэлтийн эсрэг маш сайн. SiC бүтээгдэхүүний ашиглалтын хугацаа нь 92% хөнгөн цагааны исэл агуулсан материалаас 4-5 дахин урт байдаг. RBSiC-ийн MOR нь SNBSC-ээс 5-7 дахин өндөр бөгөөд илүү нарийн төвөгтэй хэлбэрт ашиглаж болно. Үнийн санал авах үйл явц хурдан, хүргэлт нь амласан ёсоороо, чанар нь хамгийн сайн. Бид зорилгодоо үргэлж сорьж, нийгэмд зүрх сэтгэлээ зориулдаг.