반도체 공장의 클린룸에서는 금속 광택이 나는 검은색 웨이퍼가 하나하나 정밀하게 가공되고, 우주선 엔진의 연소실에서는 특수 세라믹 부품이 2000℃의 고온에서 화염 세척을 받고 있습니다. 이 모든 과정의 이면에는 "산업용 블랙 젬스톤"이라 불리는 핵심 소재가 있습니다.탄화규소 세라믹.

다이아몬드 다음으로 단단한 이 초경질 소재는 고급 제조 분야의 판도를 조용히 바꾸고 있습니다. 원자력 발전소의 강력한 방사선을 견딜 수 있고, 신에너지 자동차의 폭발적인 전기 에너지를 빠르게 전송하며, 5G 기지국의 핵심 방열 소재로도 사용되고 있습니다. 하지만 이러한 탁월한 성능 뒤에는 분명한 과제가 놓여 있습니다. 바로 이 "다루기 힘든" 소재를 어떻게 길들일 것인가 하는 문제입니다.

재료의 특성은 가공상의 어려움을 결정합니다.

탄화규소의 가공 난이도는 유리에 무늬를 새기는 것과 같습니다. 경도는 일반 세라믹보다 3~5배나 높습니다. 기존의 절삭 공구로는 마치 강판에 분필로 조각하는 것처럼 효율이 낮을 뿐만 아니라 가공면에 균열이 생기기 쉽습니다. 더욱 까다로운 점은 이 소재가 취성이 강해서 작은 실수에도 과자처럼 깨져버릴 수 있다는 것입니다. 특히 두께가 1mm 미만인 정밀 부품의 경우, 가공 과정은 마치 강철선 위에서 춤을 추는 것과 같다고 할 수 있습니다.

현대 제조업의 획기적인 발전 경로

이러한 문제에 직면하여 엔지니어들은 세 가지 주요 "재료 길들이기 방법"을 개발했습니다.

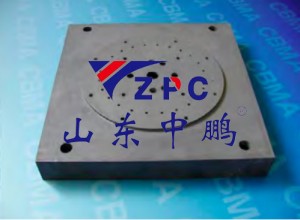

1. 금형 성형 기술 – 고온 고압 조건에서 탄화규소 분말이 원하는 형태로 성형되도록 하는 열압착 공정으로, 표준화된 산업용 절삭 공구 제조에 특히 적합합니다. 이 기술은 마치 재료에 금형을 씌우는 것처럼 정밀한 온도 제어 하에 규칙적인 기하학적 형상을 만들어냅니다.

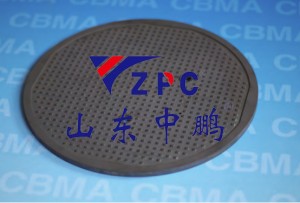

2. 유체 조각 방식 – 사출 성형 기술을 이용하여 재료 슬러리를 초콜릿 소스처럼 금형에 주입하고, 유동 궤적을 정밀하게 제어하여 복잡한 중공 구조를 성형합니다. 이 방식은 위성 추진기용 불규칙한 노즐 제작을 가능하게 합니다.

3. 분말 재구성 기술 – 분말 야금 기술을 이용하여 재료의 미세 구조를 빌딩 블록처럼 재구성함으로써 강도와 정밀도를 겸비한 원자로 밀봉재를 제작합니다. 이 공정을 통해 재료는 분자 수준에서 "변형"을 거쳐 목표 성능 향상을 이룰 수 있습니다.

정밀 가공의 주요 세부 사항

이 소재를 제대로 다루기 위해서는 첨단 장비뿐만 아니라 세 가지 핵심 원칙을 반드시 숙지해야 합니다. 바로 정밀한 금형 설계, 꼼꼼한 공정 관리, 그리고 엄격한 소재 전처리입니다. 산둥 중펑은 생산 과정에서 이 세 가지 원칙을 철저히 준수하며 품질과 수량 모두에서 최고의 품질을 보장하기 위해 노력합니다. 단순히 완제품 생산량을 늘리는 것을 넘어, 고객의 요구 사항을 완벽하게 충족하는 제품을 제공하는 것이 목표입니다.

현재 레이저 가공 및 초음파 보조 절단과 같은 신기술의 적용으로 탄화규소 세라믹은 최종 가공의 한계를 극복하고 있습니다. 이러한 혁신은 "검은 보석"의 산업화를 본격적으로 촉진할 뿐만 아니라 새로운 소재 혁명의 도래를 알리는 신호탄이기도 합니다.

기술적 혁신을 추구하는 제조 기업들에게 탄화규소 가공은 도전이자 기회입니다. 풍부한 경험과 혁신적인 공정을 갖춘 가공 파트너를 선택하는 것은 고급 제조의 문을 여는 열쇠가 될 것입니다. 한때 '가공의 병목 현상'으로 여겨졌던 이 소재는 이제 더 많은 인재들이 그 잠재력을 발휘하기를 기다리고 있습니다.

게시 시간: 2025년 4월 7일