Карбид кремния

Карбид кремния

Для производства изделий из карбида кремния используется технология реакционного спекания. В процессе производства исходная заготовка, полученная прессованием смеси порошков карбида кремния және графита, пропитывается расплавом кремния, кейін чего спеченная заготовка подвергается механикалық обработке. Основное достоинство керамики на основе карбида кремния как материала для подшипников и уплотнений жидкостного трения – бұл жоғары жоғары сапалы эксплуатациялар және жоғары температура высокой теплопроводности. Некоторые физико-механические свойства материала карбид кремния в сравнении с твердым сплавом и силицированным графитом приведены в следующей таблице.

Характеристика материала | Карбид кремния | Самосвязанный карбид кремния | ВК6ОМ | Силицированный графит СГ-Т |

| Платность, г/см3 | 3,05 | 3,1 | 14,8 | 2,6 |

| Құрамдас | 92 % карбида кремния | 99 % карбида кремния | Карбид вольфрама | 50 % карбида кремния |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Предел прочности на сжатие, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модуль упругости, ГПа | 380 | 390-420 | 550 | 95 |

| Твердость | 87…92 HRC | 90…95 HRC | 90 Адам құқықтары туралы заң | 50…70 HRC |

| Трещиностойкость, МПа*м1/2, в пределах | 3,5 –4,5 | 4 – 5 | 8-25 | 2-3 |

| Коэффициент теплопроводности при 100°С, Вт/(м°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коэфф. теплового расширения при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область применения подшипников из карбида кремния обусловлена, в основном, его высокими изностойкостью және теплопроводностью. Известно, что ресурс работы деталей из карбида кремния в абразивных средах в разы выше, чем у инструментальных сталей және графитов, және в 1,5-2 раза, чем у твердых сплавов. Высокая теплопроводность существенно снижает градиент температура температурасы в элементах подшипника и вместе с азким коэффициентом термического расширения обеспечивает тұрақты геометриялық характеристика (величину рабочего зазора и форму поверхности тренование в элемента). Указанное сочетание высокой теплопроводности және аз коэффициенттер термического расширения определяет высокую термостойкость карбида кремния. Он способен выдерживать десятки термоударов 1000-1300°С дейін;. Карбид кремния работает до температурасы 1350°С, что позволяет его всех известных нам процессах нефтепеработки. 1400°С температураға дейін жеңілдетілген карбида кремнияларын пайдалануға болады. Большое значение имеет химическая стойкость карбида кремния к өнім нефтехимии. За рубежом в химической индустрии очень широко используются изделия из карбида кремния, в частности, при высоких температура.

Благодаря своим уникальным физико-химическим и прочностным характеристикам керамика из карбида кремния особенно в кейінгі 5-10 лет широко используется как наиболее удачный материал с точки зрения, инертности, прочности, из терсоси, теплопроводности.

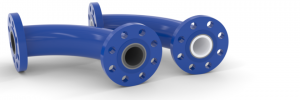

Область применения:пары трения в узлах торцевого уплотнения насосных агрегатов перекачки нефтепродуктов үшін пайдаланылады, тазартылған газ. Созданы және укомплектованы деталями (крылчатка, вал, пары трения) из карбида кремния химически стойкие насосы вля работи в агрессивных средах, а также укомплектованы парами трения в узлах осевых опор в погружных насосах.

Карбид кремния также используется для изготовления сопел және форсунок для подачи газов в зону плавления стекла және металлов, спекания керамики.

· Сопла различных типоразмеров из карбида кремния:

- для пескоструйных установок;

- для высокотемпературных пескоструйных установок (температура песка около 1000 °С), используемых для очистки от нагара труб на предприятиях нефтедобывающей өндіріс пен нефтепереработки;

- для факелов газовых печей, в том числе стекловарочных печей с длительностью непрерывной жұмыс более 2 лет;

· Конфузоры различных типоразмеров из карбида кремния для газовых стекловаренных печей для варки хрусталя, взамен чугуна. Работают на Никольском зауыте «Красный гигант» более пяти лет при температурае 1300 °С, где чугунные работали 2-3 месяца;

· Плиты әртүрлі типоразмеров из карбида кремния для футеровки печей с рабочей температураой до 1400 °С в воздушной среде және до 2000 °С в вакууме;

· В плавильных печах, где сплавляемый материал не реагирует с кремнием немесе карбидом кремния, карбид кремния заменяет платину и графит;

· В индукционных печах по плавлению сплавов үшін корпусов часов графитовые тигли замены на карбид кремния және жұмыс третий год вместо екі месяцев при температурах 1000 °С.

Химическая стойкость самосвязанного карбида кремния

Среда | Концентрация, % | Температура, o С | Время, 24 часа | Коррозия, мм/год | Сопротивление корзии |

| Соляная кислота | 35 | 72 | 4.2 | 0,01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0.00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0,01 | A |

| Серная кислота | 95-98 | 70 | 4.2 | 0.00 | A |

| Серная кислота | 50 | 70 | 4.2 | 0,01 | A |

| Азотная кислота | 60 | 70 | 4.2 | 0.00 | A |

| Едкий натр | PH=14 | 70 | 4.2 | 0,02 | A |

| Едкий натр | 10 | 70 | 4.2 | 0,05 | C |

| Едкий натр | 30 | 70 | 4.2 | 0,1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

A – <= 0.1; B = 0.1 – 0.8; C – >= 0.8

Химическая стойкость карбида кремния

Среда | Концентрация, % | Температура, o С | Коррозия, мм/год |

| Серная кислота | 95-98 | 160±10 | 0,06 |

| Едкий натр | 30 | 100 | 0,06 |

| Фосфорная кислота | 85 | 300±10 | 0,28 |

| Азотная кислота | 60 | 20±1 | 0,06 |

| Гидроокись калия | 45 | 100 | 0,12 |

| Соляная кислота | 20 | 100 | 0,12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Shandong Zhongpeng Special Ceramics Co., Ltd компаниясы Қытайдағы ең ірі кремний карбиді керамикасының жаңа материалдық шешімдерінің бірі болып табылады. SiC техникалық керамикасы: Мохтың қаттылығы 9 (Жаңа Мохтың қаттылығы 13), эрозияға және коррозияға тамаша төзімділік, тамаша абразияға төзімділік және антиоксиданттық қасиеттерге ие. SiC өнімінің қызмет ету мерзімі 92% алюминий оксиді материалынан 4-5 есе ұзақ. RBSiC-тің MOR мәні SNBSC-ге қарағанда 5-7 есе жоғары, оны күрделі пішіндер үшін пайдалануға болады. Баға белгілеу процесі жылдам, жеткізу уәде етілгендей және сапасы ең жоғары. Біз әрқашан мақсаттарымызға жетуге тырысамыз және жүрегімізді қоғамға қайтарамыз.