近年、炭化ケイ素(SiC)化合物半導体は産業界で広く注目を集めています。しかし、高性能材料としての炭化ケイ素は、電子デバイス(ダイオード、パワーデバイス)のごく一部に過ぎません。研磨材、切削材、構造材料、光学材料、触媒担体などにも応用されています。今日は主に、化学的安定性、耐高温性、耐摩耗性、耐腐食性、高熱伝導性、低熱膨張係数、低密度、高機械的強度などの利点を持つ炭化ケイ素セラミックスを紹介します。化学機械、エネルギー・環境保護、半導体、冶金、国防・軍事産業などの分野で広く使用されています。

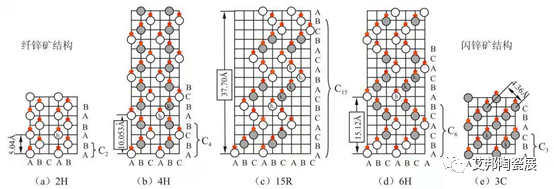

炭化ケイ素(SiC)シリコンと炭素を含み、典型的な多型構造化合物であり、主にα-SiC(高温安定型)とβ-SiC(低温安定型)の2つの結晶型から構成されています。多型の種類は合計200種類以上あり、β-SiCの3C SiC、α-SiCの2H SiC、4H SiC、6H SiC、15R SiCなどが代表的です。

図 SiC多体構造

1600℃未満の温度では、SiCはβ-SiCの形で存在し、シリコンと炭素の単純な混合物から1450℃程度で生成できます。1600℃を超えると、β-SiCはゆっくりとα-SiCの様々な多形へと変化します。4H SiCは約2000℃で容易に生成されます。6Hと15Rの多形はどちらも、容易に生成するには2100℃を超える高温が必要です。6H SiCは2200℃を超える温度でも非常に安定しているため、工業用途で広く使用されています。

純粋な炭化ケイ素は無色透明の結晶ですが、工業用炭化ケイ素は無色、淡黄色、薄緑、濃緑、水色、濃青、さらには黒色など、透明度が低いものも存在します。研磨業界では、炭化ケイ素を色によって黒色炭化ケイ素と緑色炭化ケイ素の2種類に分類しています。無色から濃緑色の炭化ケイ素は緑色炭化ケイ素、水色から黒色の炭化ケイ素は黒色炭化ケイ素に分類されます。黒色炭化ケイ素と緑色炭化ケイ素はどちらもα-SiC六方晶であり、緑色炭化ケイ素の微粉末は一般的に炭化ケイ素セラミックスの原料として使用されます。

異なるプロセスで製造された炭化ケイ素セラミックスの性能

しかし、炭化ケイ素セラミックスは破壊靭性が低く、脆性が高いという欠点があります。そのため、近年では、繊維(またはウィスカー)強化、異種粒子分散強化、傾斜機能材料など、炭化ケイ素セラミックスをベースとした複合セラミックスが次々と登場し、個々の材料の靭性や強度を向上させています。

高性能構造用セラミックの高温材料として、炭化ケイ素セラミックは、高温窯、鉄鋼冶金、石油化学、機械電子、航空宇宙、エネルギーおよび環境保護、原子力、自動車などの分野でますます応用されています。

2022年には、中国における炭化ケイ素構造セラミックスの市場規模は182億元に達すると予想されています。さらに応用分野の拡大と下流部門の成長ニーズにより、2025年には炭化ケイ素構造セラミックスの市場規模は296億元に達すると予測されています。

今後、新エネルギー自動車、エネルギー、産業、通信などの分野の普及率の向上、および各分野における高精度、高耐摩耗性、高信頼性の機械部品や電子部品に対する要求の厳しさの高まりに伴い、炭化ケイ素セラミック製品の市場規模は拡大し続けると予想されており、その中でも新エネルギー自動車と太陽光発電は重要な開発分野です。

炭化ケイ素セラミックスは、優れた高温機械的特性、耐火性、耐熱衝撃性を有することから、セラミック窯に使用されています。中でもローラー窯は、主にリチウムイオン電池の正極材料、負極材料、電解液の乾燥、焼結、熱処理に使用されています。リチウム電池の正極材料と負極材料は、新エネルギー車に不可欠な材料です。炭化ケイ素セラミック窯用具は、窯の主要部品であり、窯の生産能力を向上させ、エネルギー消費を大幅に削減することができます。

シリコンカーバイドセラミック製品は、様々な自動車部品にも広く使用されています。また、SiCデバイスは主に新エネルギー車のPCU(オンボードDC/DCなどの電力制御ユニット)やOBC(充電ユニット)に使用されています。SiCデバイスは、PCU機器の軽量・軽量化、スイッチング損失の低減、機器の動作温度とシステム効率の向上を実現します。さらに、ユニットの電力レベル向上、回路構造の簡素化、電力密度の向上、OBC充電時の充電速度向上といったメリットもあります。現在、世界中の多くの自動車メーカーが複数のモデルにシリコンカーバイドを採用しており、シリコンカーバイドの大規模採用はトレンドとなっています。

太陽電池の製造プロセスにおいて、炭化ケイ素セラミックスを主要なキャリア材料として使用すると、ボートサポート、ボートボックス、配管継手などの製品が優れた熱安定性を示し、高温で使用しても変形せず、有害な汚染物質を生成しません。これらは、一般的に使用されている石英製のボートサポート、ボートボックス、配管継手を代替することができ、コスト面で大きなメリットがあります。

さらに、太陽光発電用シリコンカーバイドパワーデバイスの市場見通しは広範です。SiC材料は、オン抵抗、ゲート電荷、逆回復電荷特性が低いという利点があります。SiC MOSFET、またはSiC MOSFETとSiC SBDを組み合わせた太陽光発電インバータを使用することで、変換効率を96%から99%以上に向上させ、エネルギー損失を50%以上削減し、機器のサイクル寿命を50倍に延ばすことができます。

炭化ケイ素セラミックスの合成は1890年代にまで遡り、当時は主に機械研削材や耐火材料として利用されていました。生産技術の発展に伴い、ハイテクSiC製品が広く開発され、世界各国は先端セラミックスの産業化にますます注目しています。もはや従来の炭化ケイ素セラミックスの製造に満足しておらず、ハイテクセラミックスを生産する企業は、特にこの現象が顕著な先進国で急速に発展しています。海外メーカーとしては、主にサンゴバン、3M、セラムテック、イビデン、シュンク、成田グループ、TOTO株式会社、クアーズテック、京セラ、アザック、日本精科セラミックス株式会社、日本特殊陶業株式会社、IPSセラミックスなどが挙げられます。

中国における炭化ケイ素(SiC)の発展は、欧米などの先進国に比べて比較的遅れていました。1951年6月に第一砥石工場にSiC製造用の工業炉が初めて建設されて以来、中国は炭化ケイ素の生産を開始しました。国内の炭化ケイ素セラミックスメーカーは主に山東省濰坊市に集中しています。専門家によると、これは地元の石炭採掘企業が倒産の危機に瀕し、事業転換を模索しているためです。一部の企業はドイツから関連設備を導入し、炭化ケイ素の研究・生産を開始しています。ZPC は、反応焼結炭化ケイ素の最大手メーカーの 1 つです。

投稿日時: 2024年11月9日