輸送パイプラインから新エネルギー車、高温窯から航空宇宙衛星に至るまで、「工業用ダイヤモンド」として知られる素材が、現代の製造業の限界を静かに書き換えています。炭化ケイ素セラミックス天然ダイヤモンドに次ぐ硬度を持つ超硬質素材であるチタンは、その高い耐熱性、強い耐放射線性、優れた熱伝導性により、現代産業、半導体、航空宇宙、新エネルギーなど様々な分野で静かな革命を起こしています。

「硬い骨」が精密製造に出会うとき

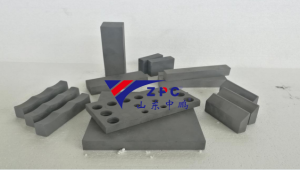

伝統的な陶磁器が工芸品における青磁だとすれば、炭化ケイ素(SiC)セラミックスは精密機械におけるスイス時計のようなものです。その硬度は一般的なセラミックの3~5倍で、天然ダイヤモンドに近いため、加工工程はまるで鋼板に彫刻を施すようなもので、通常の切削工具は切削中に驚くほどの速さで摩耗します。さらに厄介なのは、炭化ケイ素の「強靭性」ゆえに、加工中にわずかなミスをすると刃先に割れが生じやすいことです。特に薄肉部品は、クリスタルアート作品と同様に細心の注意が必要です。

しかし、現代産業の需要が技術革新を牽引しています。エンジニアたちは、この問題を解決する鍵は剛性と柔軟性の組み合わせにあることを発見しました。つまり、素材本来の特性を維持しながら、加工中に精密な制御を施すことです。一流シェフが熱を操るように、現代の加工技術は温度、圧力、振動周波数を精密に制御することで、この頑固な素材を徐々になだめていくのです。

工業用ダイヤモンドを解き放つ3つの鍵

1. 熱プレス成形

これは炭化ケイ素セラミックスの加工方法の中で最も一般的な方法の一つです。炭化ケイ素粉末または混合粉末をホットプレス金型に入れ、高温高圧下で成形加工します。生産効率と成形精度が高く、切削工具や熱間引抜アルミニウム板などの大型炭化ケイ素セラミック製品の製造に適しています。

2. グラウトモールディング

これは、炭化ケイ素セラミック製品の低コストかつ迅速な成形方法です。炭化ケイ素粉末を他の添加剤と混合し、水に加えてスラリーを作製し、成形金型に注入します。その後、乾燥と高温焼結を経て加工・成形されます。処理サイクルが短く、低コストです。高強度・高密度部品や荷重支持部品の製造に適しています。

3. 粉末冶金

粉末冶金法は、炭化ケイ素の粉末を一定の割合で混合・成形し、高温高圧下で焼結する方法です。この方法は、製造工程が簡単で、製品形状の多様性と高い加工精度を特徴としており、高精度、高強度、耐摩耗性に優れたセラミック製品の製造に適しています。

実験室サンプルから生産ラインでの大量生産に至るまで、炭化ケイ素セラミックスの加工における画期的な進歩は、ある真実を証明しています。加工できない材料は存在せず、未だ突破されていない技術があるだけです。レーザー加工やマイクロ波焼結といった新技術の成熟により、かつては難題とされていたこの超硬質材料は、スマートファクトリーで再び注目を集め、「中国のスマート製造業」に新たな活力を与えています。

宇宙探査の広大な海とクリーンエネルギーのグリーンウェーブの中で、炭化ケイ素セラミックスは、その独特の素材の魅力で、この時代の産業伝説を刻み続けています。この硬さと知性の対決は、人類が技術の限界を突破する永遠の象徴となるかもしれません。

投稿日時: 2025年4月9日