炭化ケイ素(SiC)セラミックス驚異的な強度、耐熱性、そして耐久性で知られています。これらの特性により、航空宇宙エンジンや産業機械などの過酷な環境での使用に最適です。しかし、これらの先進的な材料はどのようにして作られるのでしょうか?そのプロセスを段階的に見ていきましょう。

1.原材料の準備

すべては高純度のシリコンカーバイド粉末から始まります。これは、セラミックの「ケーキ」を焼くための「小麦粉」のようなものだと考えてください。最終的な材料の特性を向上させるために、酸化アルミニウムやホウ素化合物などの添加剤が少量混ぜられます。これらの添加剤は、後の工程で接着剤のような働きをし、粒子同士をより効果的に結合させます。

2. セラミックの成形

その後、粉末は成形可能な形状に加工されます。一般的には2つの方法が用いられます。

圧縮: 雪を雪玉に圧縮するのと同様に、高圧を使用して粉末を特定の形状に圧縮します。

射出成形: 粉末を一時的な結合剤 (ワックスなど) と混ぜて生地のような混合物を作成し、それを金型に注入して複雑な形状を作ります。

この段階では、素材は乾いた砂の彫刻のようにまだ壊れやすく、強度を高めるには「焼く」必要があります。

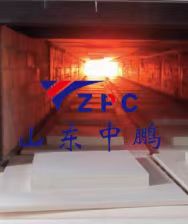

3. 焼結プロセス

まさに魔法の瞬間です。成形されたセラミックは特殊な炉で非常に高い温度(多くの場合1,800℃以上)で加熱されます。焼結の過程では、2つの重要なことが起こります。

粒子の結合: 炭化ケイ素の粒子がより接近して隙間をなくし、強固な構造を形成します。

添加剤の働き: 添加された化合物はわずかに溶けて粒子間に「橋」を作り、強度を高めます。

炉内の環境は、望ましくない反応を防ぐために、不活性ガスで満たされるなど、慎重に制御されます。

4. 仕上げ

焼結後、セラミックは性能を向上させるために追加の処理を受ける場合があります。

研磨:滑らかな表面を必要とする用途(シールやベアリングなど)。

コーティング: 耐摩耗性を高めるために、薄い保護層 (窒化シリコンなど) を追加できます。

機械加工: 最終的な寸法を達成するために、精密な切断または穴あけを行います。

このプロセスが重要な理由

炭化ケイ素の強度の秘密は、焼結過程における原子の結合にあります。高温処理によって強固なシリコン-炭素結合のネットワークが形成され、熱、腐食、物理的ストレスへの耐性が高まります。添加剤と精密な温度制御により、最終製品は単に硬いだけでなく、割れにくい強度も備えています。

全体像

最先端のタービンから汚染制御システムまで、炭化ケイ素セラミックスは現代技術において重要な役割を果たしています。製造プロセスは複雑ですが、科学と工学の緻密なバランスこそが、単純な粉末を最も過酷な条件にも耐えうる材料へと変化させるのです。

研究が進むにつれて、セラミックの 3D プリントなどの新しい方法が登場し、この特別な素材のさらに革新的な用途が期待されています。

投稿日時: 2025年3月19日