Placas e tellas de carburo de silicio

O carburo de silicio unido por reacción (SiSiC ou RBSIC) é un material ideal resistente ao desgaste, que é

especialmente axeitado para partículas abrasivas fortes e grosas, clasificación, concentración, deshidratación e

outras operacións. É amplamente utilizado na industria mineira, na industria siderúrxica, na industria de procesamento de coral, na industria química

industria, industria de fabricación de materias primas, selado mecánico, tratamento de chorro de area superficial e reflector, etc.

Grazas á excelente dureza e resistencia á abrasión, pode protexer eficazmente a peza onde precisa desgaste

protección, para prolongar a vida útil do equipo.

Como identificar e atopar placas, tellas e revestimentos de carburo de silicio de alta calidade resistentes ao desgaste?

As tellas, os revestimentos e as tubaxes resistentes ao desgaste do carburo de silicio son cada vez máis empregados na industria mineira.

Os seguintes puntos son para a súa referencia:

1. Fórmula e proceso:

Hai moitas formulacións de SiC no mercado. Empregamos formulacións alemás auténticas. En probas de laboratorio de alto nivel, a perda de erosión ㎝³ do noso produto pode alcanzar 0,85 ± 0,01;

2. Dureza:

As tellas de SiC prodúcense en ZPC: nova dureza Mohs: 14,55 ± 4,5 (MOR, psi)

3. Densidade:

O rango de densidade das tellas ZPC SiC é de aproximadamente 3,03 + 0,05.

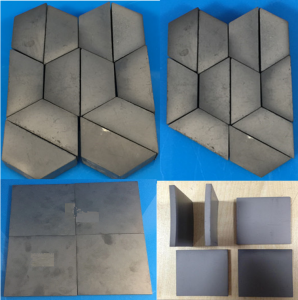

4. Tamaños e superficie:

Tellas de SiC producidas en ZPC sen gretas nin poros, con superficies planas e bordos e esquinas intactos.

5. Materiais internos:

Os revestimentos/tellas resistentes ao desgaste de carburo de silicio teñen materiais internos e externos finos e uniformes.

If any questions, please feel free to contact us: info@rbsic-sisic.com

| Elemento | Unidade | Datos |

| Temperatura de aplicación | ℃ | 1380 ℃ |

| Densidade | G/cm³ | >3,02 |

| Porosidade aberta | % | <0,1 |

| Resistencia á flexión -A | Mpa | 250 (20 ℃) |

| Resistencia á flexión -B | MPa | 280 (1200 ℃) |

| Módulo de elasticidade-A | GPa | 330 (20 ℃) |

| Módulo de elasticidade -B | GPa | 300 (1200 ℃) |

| Condutividade térmica | W/mk | 45 (1200 ℃) |

| Coeficiente de expansión térmica | K-1 ×10-6 | 4.5 |

| Rixidez | / | 13 |

| alcalino resistente aos ácidos | / | excelente |

■Formas e tamaños dispoñibles:

Grosor: de 6 mm a 25 mm

Forma regular: placa SISIC, tubo SISIC, tres elos SiSiC, cóbado SISIC, cono ciclónico SISIC.

Observación: Outros tamaños e formas están dispoñibles se se solicita.

■Embalaxe:

En caixa de cartón, embalado en palé de madeira fumigado cun peso neto de 20-24 MT/20′FCL.

■Vantaxes principais:

1. Excelente resistencia ao desgaste, resistencia ao impacto e resistencia á corrosión;

2. Excelente planitude e excelente resistencia á temperatura ata 1350 ℃

3. Fácil instalación;

4. Maior vida útil (aproximadamente 7 veces maior que a da cerámica de alúmina e 10 veces maior que a de

poliuretano

Patrón de abrasión por impacto angular Abrasión por deslizamento angular baixo

Cando o fluxo de material abrasivo golpea unha superficie de desgaste nun ángulo pouco pronunciado ou pasa paralelo a ela, o tipo de desgaste que se produce por fricción denomínase abrasión por deslizamento.

As cerámicas avanzadas de carburo de silicio ofrecen resistencia ao desgaste e á corrosión en tellas e revestimentos cerámicos. Estes produtos demostraron a súa resistencia ao desgaste dos equipos nos procesos de transporte, procesamento e almacenamento. As nosas tellas pódense producir con grosores de 8 a 45 mm. É importante asegurarse de que se poden obter os produtos requiridos. SiSiC: a dureza Moh é de 9,5 (a nova dureza Moh é de 13), con excelente resistencia á erosión e á corrosión, excelente resistencia á abrasión e antioxidante. É de 4 a 5 veces máis forte que o carburo de silicio con nitruro. A vida útil é de 5 a 7 veces maior que a do material de alúmina. A MOR do RBSiC é de 5 a 7 veces maior que a do SNBSC, polo que se pode usar para formas máis complexas. O revestimento cerámico resistente ao desgaste é condutor para mellorar o rendemento da produción, a eficiencia do traballo, a redución dos custos de mantemento e o aumento dos beneficios.

A cerámica de precisión ten coñecemento de materiais, experiencia aplicada e habilidades de enxeñaría. Isto pode garantir eficazmente que se lles ofrezan as mellores solucións aos nosos clientes. As tellas e revestimentos cerámicos de carburo de silicio úsanse a miúdo en aplicacións como ciclóns, tubos, canaletas, tolvas, tubaxes, cintas transportadoras e sistemas de produción. No sistema, hai obxectos en movemento que se deslizan pola superficie. Cando o obxecto se desliza sobre un material, desgasta lentamente as pezas ata que non queda nada. En ambientes de alto desgaste, isto pode ocorrer con frecuencia e causar moitos problemas custosos. A estrutura principal mantense mediante o uso dun material moi duro, como a cerámica de carburo de silicio e a cerámica de alúmina como revestimento de sacrificio. Ao mesmo tempo, a cerámica de carburo de silicio pode soportar un desgaste máis longo antes de que sexa necesario substituíla, a vida útil da cerámica de carburo de silicio é de 5 a 7 veces maior que a do material de alúmina.

Propiedades de revestimento e baldosas cerámicas de carburo de silicio resistentes ao desgaste:

Resistente a produtos químicos

Illante electricamente

Resistente á erosión mecánica e á abrasión

Substituíble

Vantaxes das baldosas e revestimentos cerámicos resistentes ao desgaste:

Pódese usar onde se requiren tolerancias axustadas ou revestimentos finos

Pódese usar para reconstruír zonas propensas ao desgaste existentes

Pódese usar con múltiples métodos de fixación como soldadura e adhesivos

Deseñado a medida para aplicacións específicas

Altamente resistente á corrosión

Solución lixeira para a redución do desgaste

Protexe as pezas móbiles sometidas a ambientes de alto desgaste

Dura e rende significativamente mellor que as solucións de redución do desgaste

Temperatura máxima de uso ultraalta de ata 1380 °C

Shandong Zhongpeng Special Ceramics Co., Ltd é unha das maiores solucións de novos materiais cerámicos de carburo de silicio en China. Cerámica técnica de SiC: a dureza Moh é de 9 (a nova dureza Moh é de 13), con excelente resistencia á erosión e á corrosión, excelente resistencia á abrasión e antioxidante. A vida útil do produto de SiC é de 4 a 5 veces maior que a do material de alúmina ao 92 %. O MOR do RBSiC é de 5 a 7 veces maior que o do SNBSC, polo que se pode usar para formas máis complexas. O proceso de cotización é rápido, a entrega é a prometida e a calidade é insuperable. Sempre insistimos en desafiar os nosos obxectivos e devolver os nosos corazóns á sociedade.