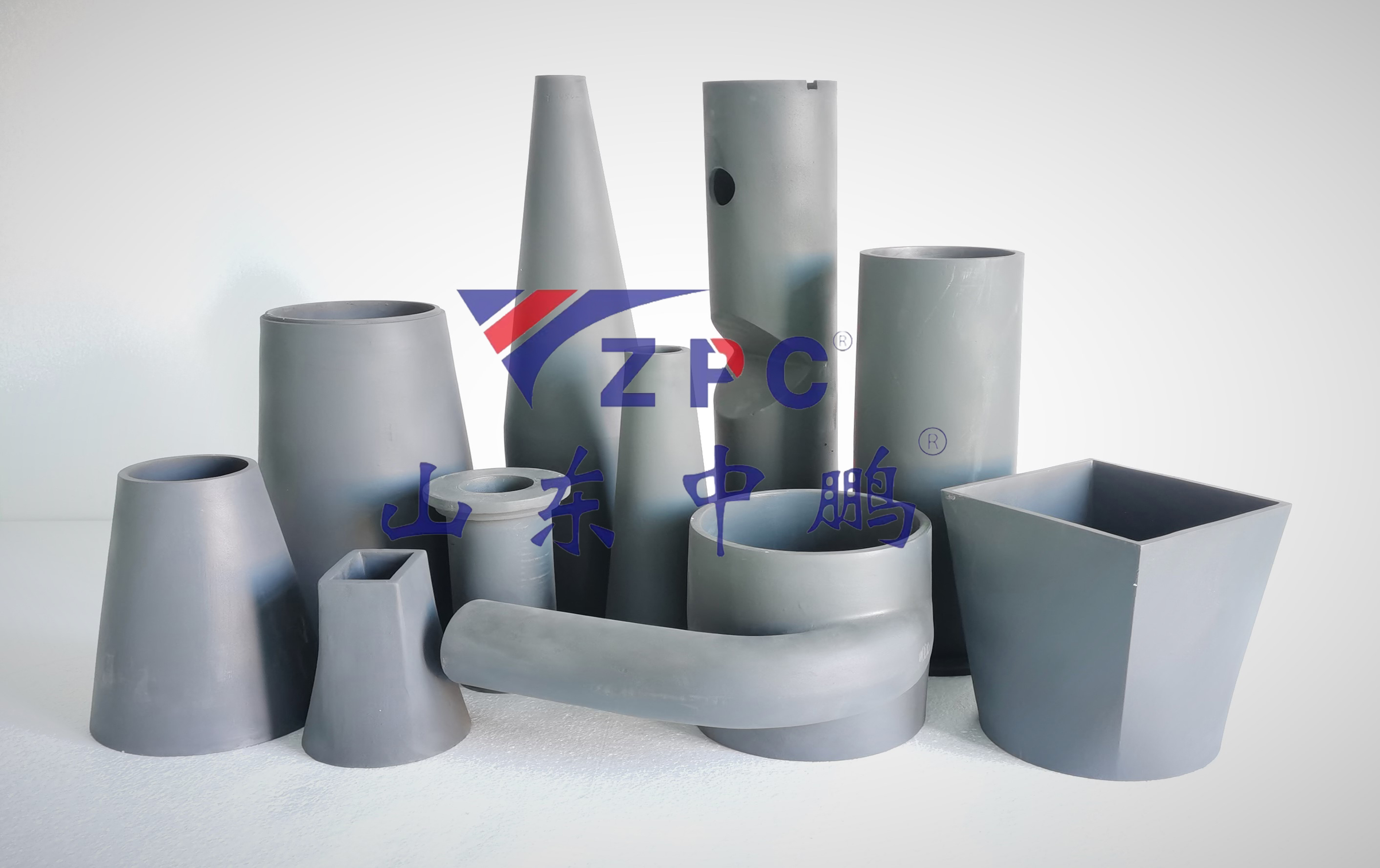

Revestimentos cerámicos de carburo de silicio

Revestimento resistente ao desgaste de carburo de silicio

Características de deseño dos revestimentos resistentes ao desgaste de carburo de silicio (SiC):

(1) Deseño de traxectoria de fluxo aerodinámica

Un contorno suave e aerodinámico desde a entrada ata a saída minimiza a resistencia ao fluxo, o que fai que os revestimentos de SiC sexan adaptables a diversas aplicacións industriais.

(2) Atomización avanzada

MecanismoOs líquidos atomízanse en pingas finas mediante colisións tanxenciais con superficies helicoidais que se estreitan progresivamente do revestimento de SiC, o que garante unha distribución uniforme da pulverización.

(3) Estrutura compacta e sen obstrucións

Un canal de fluxo recto e sen núcleo elimina as obstrucións internas, maximizando o caudal de fluído dentro das dimensións confinadas da tubaxe e evitando bloqueos.

(4) Modos de pulverización dual para unha eficiencia mellorada

Admite patróns de pulverización de cono sólido e de cono oco, ofrecendo amplos ángulos de cobertura e rendemento anticontaminación para operacións de alta eficiencia.

Vantaxes principais en comparación con outros materiais:

(1) Resistencia ao desgaste inigualable

Dureza: os revestimentos de SiC alcanzan unha dureza Mohs de 9,5 (fronte a 8,0 para a cerámica de alúmina e 6,0 para o aceiro con alto contido en cromo), o que lles permite soportar o desgaste abrasivo extremo en lodos mineros, cinzas de carbón e pos metálicos.

Lonxevidade: a vida útil supera de 5 a 10 veces a dos materiais tradicionais (por exemplo, revestimentos de goma ou poliuretano) en aplicacións de alto impacto como muíños de bolas ou bombas de lodos.

(2) Corrosión e inercia química

Resistencia a ácidos/álcalis: resiste o ácido sulfúrico concentrado (98%), o hidróxido de sodio (50%) e os sales fundidos (por exemplo, NaCl-KCl a 800 °C), mentres que os metais se corroen rapidamente e os polímeros se degradan.

Contaminación cero: a superficie non reactiva garante a pureza na produción de baterías de semicondutores ou de litio, a diferenza dos revestimentos de aceiro propensos á lixiviación de ións.

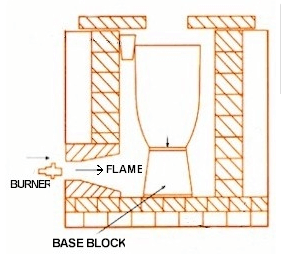

(3) Estabilidade de temperatura extrema

Resiliencia térmica: funciona continuamente a 1600 °C (fronte ao límite de 1200 °C da alúmina) cunha expansión térmica mínima (CTE: 4,0 × 10⁻⁶/℃), o que evita a formación de gretas en fornos ou hornos de fusión.

Resistencia aos choques térmicos: mantén a integridade estrutural baixo oscilacións rápidas de temperatura (por exemplo, o arrefriamento de 1000 °C á temperatura ambiente), a diferenza das cerámicas fráxiles.

(4) Eficiencia enerxética e deseño lixeiro

Baixa fricción: a superficie pulida de SiC (Ra <0,1 μm) reduce a resistencia aos fluídos entre un 30 e un 50 % en comparación cos revestimentos de aceiro rugoso, o que reduce os custos de enerxía de bombeo.

Aforro de peso: unha densidade de 3,1 g/cm³ (fronte aos 7,8 g/cm³ do aceiro) facilita a instalación e admite equipos lixeiros en unidades de procesamento aeroespaciais ou móbiles.

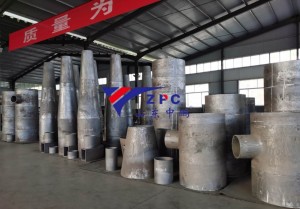

Shandong Zhongpeng Special Ceramics Co., Ltd é unha das maiores solucións de novos materiais cerámicos de carburo de silicio en China. Cerámica técnica de SiC: a dureza Moh é de 9 (a nova dureza Moh é de 13), con excelente resistencia á erosión e á corrosión, excelente resistencia á abrasión e antioxidante. A vida útil do produto de SiC é de 4 a 5 veces maior que a do material de alúmina ao 92 %. O MOR do RBSiC é de 5 a 7 veces maior que o do SNBSC, polo que se pode usar para formas máis complexas. O proceso de cotización é rápido, a entrega é a prometida e a calidade é insuperable. Sempre insistimos en desafiar os nosos obxectivos e devolver os nosos corazóns á sociedade.