Crios-chrios Carbid

Crios-chrios Carbid

Dli'ionnsachadh agus karbida criomag a' cleachdadh an t-seisein reasabaid. В процессе производства исходная заготовка, полученная прессованием смеси порошков карбида кремния иати пропитывается расплавом кремния, после чego спеченная заготовка подвергается механической обработка. posnovnое достоинство серамики основа карбида кремния матералате для подшипники agus уплотнений жидкостон очень высокая износостойкость в жестких условиях абразивного изнашивания agus повышенных темпе сочетанием высокой твердости agus высокой теплопроводности. nekоторые физико-mеханические свойства matariya cairbid кремния в сравнении твердым плавом agus сримания priobadh san t-slèibhe.

Matamataig h-earrann | Crios-chrios Carbid | criomag carbaid samosvya | ВК6ОМ | silidh silidh |

| Plotachd, g/cm3 | 3,05 | 3,1 | 14,8 | 2,6 |

| Sostav | 92% de karbida kremniya | 99% de karbida kremniya | Carbid airson volframa | 50% de karbida kremniya |

| Predel прочности изгиб, Ма | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Predel прочности на сжатие, Ма | 2300 | 2500 | 3500 | 300…320 |

| Modhail, Gāpa | 380 | 390-420 | 550 | 95 |

| Tverdost | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Trещиностойкость, МПа*м1/2, в пределах | 3.5 –4.5 | 4 – 5 | 8-25 | 2-3 |

| Meud an t-seòmair airson 100°С, Вт/ (m°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Coff. teòthachd an t-seòmair airson 20-1000 ° С, К-1 * 10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Faclan-cinn, Ма*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Область примения подшипников из карбида кремния обусловлена, в основном, ego высокими износостойкост clò-bhualadh. Известно, что ресурс работы деталей agus карбида кремния в абразивных средах в разы выше, чеми инструментальных сталей agus графитов, agus ann an 1.5-2 раза, чем у твердых сплавов. Высокая теплопроводность существенно снижает градиент температуры в элементах подшипника agus вместе teirm-cheasnachaidh co-fhlaitheis an t-seabhag зазора и форму поверхности трения) в широком диапазоне рабочих температур. Ucràinis сочетание высокой теплопроводности agus низкого коэффициента terмическоgo расширения опреуш teirmean karbida criomag. Air an làimh eile, faodaidh tu a dhol suas gu 1000-1300 ° С; Carbid airson an t-seòmair-cadail 1350 ° С, is dòcha gum bi an t-àrd-ùrlar air a thionndadh. neo-dhreuchdail. качестве примера можно привести использование карбида кремния in нагревателях, длительно работиююьно работиююьно работиююьно работиююьно работиююьно работиююь teòthachd teòthachd 1400 ° С. bolьь значение имееet himiческая стойкость karbida кремния апродуктам нефтехимии. рубежом san химической индустрии очень широко используются изделия из карбида кремия, иремия teòthachd an t-seòmair.

blagodary своим уникальныm физико-химическим agus прочностным характеристикам керамика agus карбида кребида последние 5-10 лет широко используется как наиболее удачный материал с точки зрения, инертиноы износостойкости, термостойкости agus теплопроводности.

Prìomhachas:пары трения узлах торцевого уплотнения насосных агрегатов используются для перекачки нектепрож gaza. Созданы и укомплектованы деталями (крылчатка, вал, пары трения) из карбида кремния химически химически сили работы в агрессивных средах, а также укомплектованы парами трения в узлах осевых опор in погрусых.

Karbid kremniya an t-airgead airson an t-acras air an t-sròin agus an t-acras airson an t-seileir agus an t-seinneadair meata, spekaniya keramики.

· Сопла различных типоразмеров agus карбида кремния:

- для пескоструйных установок;

- для высокотемпературных пескоструйных установок (температура песка около 1000 °С), используемлыхичи труб на предприятиях нефтедобывающей промышленности и нефтепереработки;

- для факелов газовых печей, в том числе стекловарочных печей с длительностью непрерыбной 2;

· Конфузоры различных типоразмеров из карбида кремния для газовых стекловаренных печей для для для chuguna. Работают на Никольском заводе «Красный гигант» более пяти лет при температуре 1300 °С, гдено-3 mesyaца;

· Плиты различных типоразмеrov из карбида кремния для футеровки печей с рабочей температурой 0 ° 0 ° 0 ° воздушной среде agus до 2000 °С в вакууме;

· В плавильных печах, где сплавляемый материал не реагирует скремнием или карбидом крекремия, кремнием или карбидом крекремия platanam agus grafit;

· В индукционных печах по плавлению сплавов для корпусов часов графитовые тигли замены на карминид кребид trì tursan san àmhainn airson an teòthachd gu 1000 ° С.

himiche stoykost samoсвязанного karbida кремния

Meadhain | Dùmhlachd, % | Teòthachd, no C | Uair, 24 uairean | Corrosia, mm/bliadhna | òr-chraicionn |

| Solyanaya kislota | 35 | 72 | 4.2 | 0.01 | A |

| Càisg Ucsus | 50 | 70 | 4.2 | 0.00 | A |

| Fosfornaya kislota | 50 | 70 | 4.2 | 0.01 | A |

| Sreath-chrios | 95-98 | 70 | 4.2 | 0.00 | A |

| Sreath-chrios | 50 | 70 | 4.2 | 0.01 | A |

| Cìs-loidh Azotnaya | 60 | 70 | 4.2 | 0.00 | A |

| Eadkiy natr | PH=14 | 70 | 4.2 | 0.02 | A |

| Eadkiy natr | 10 | 70 | 4.2 | 0.05 | C |

| Eadkiy natr | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

A – <= 0.1; B = 0.1 – 0.8; C – >= 0.8

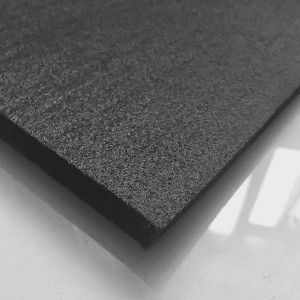

taigh-dhealbh karbida criomag

Meadhain | Dùmhlachd, % | Teòthachd, no C | Corrosia, mm/bliadhna |

| Sreath-chrios | 95-98 | 160±10 | 0.06 |

| Eadkiy natr | 30 | 100 | 0.06 |

| Fosfornaya kislota | 85 | 300±10 | 0.28 |

| Cìs-loidh Azotnaya | 60 | 20±1 | 0.06 |

| Gidrookis kaliya | 45 | 100 | 0.12 |

| Solyanaya kislota | 20 | 100 | 0.12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

’S e Shandong Zhongpeng Special Ceramics Co., Ltd aon de na fuasglaidhean stuthan ùra ceirmeag silicon carbide as motha ann an Sìona. Ceirmeag teicnigeach SiC: Tha cruas Moh 9 (cruas Moh ùr 13), le strì an aghaidh bleith is creimeadh sàr-mhath, strì an aghaidh sgrìobadh agus oxidation sàr-mhath. Tha beatha seirbheis toradh SiC 4 gu 5 tursan nas fhaide na stuth alumina 92%. Tha MOR RBSiC 5 gu 7 tursan nas motha na SNBSC, faodar a chleachdadh airson cumaidhean nas iom-fhillte. Tha am pròiseas luachan luath, tha an lìbhrigeadh mar a chaidh a ghealltainn agus tha a’ chàileachd gun choimeas. Bidh sinn an-còmhnaidh a’ cumail oirnn a’ dùbhlan ar n-amasan agus a’ toirt ar cridheachan air ais don chomann-shòisealta.