در سالهای اخیر، نیمهرساناهای مرکب کاربید سیلیکون توجه گستردهای را در صنعت به خود جلب کردهاند. با این حال، به عنوان یک ماده با کارایی بالا، کاربید سیلیکون تنها بخش کوچکی از دستگاههای الکترونیکی (دیودها، دستگاههای قدرت) را تشکیل میدهد. همچنین میتواند به عنوان ساینده، مواد برش، مواد ساختاری، مواد نوری، حاملهای کاتالیزور و موارد دیگر مورد استفاده قرار گیرد. امروزه، ما عمدتاً سرامیکهای کاربید سیلیکون را معرفی میکنیم که دارای مزایای پایداری شیمیایی، مقاومت در برابر دمای بالا، مقاومت در برابر سایش، مقاومت در برابر خوردگی، رسانایی حرارتی بالا، ضریب انبساط حرارتی پایین، چگالی کم و استحکام مکانیکی بالا هستند. آنها به طور گسترده در زمینههایی مانند ماشینآلات شیمیایی، انرژی و حفاظت از محیط زیست، نیمهرساناها، متالورژی، دفاع ملی و صنایع نظامی استفاده میشوند.

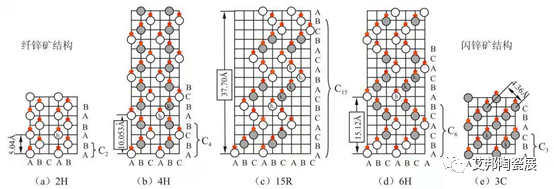

کاربید سیلیکون (SiC)حاوی سیلیکون و کربن است و یک ترکیب ساختاری چندنوعی معمولی است که عمدتاً شامل دو شکل کریستالی است: α-SiC (نوع پایدار در دمای بالا) و β-SiC (نوع پایدار در دمای پایین). در مجموع بیش از ۲۰۰ نوع چندنوعی وجود دارد که از بین آنها SiC 3C مربوط به β-SiC و SiC 2H، SiC 4H، SiC 6H و SiC 15R مربوط به α-SiC نمونه هستند.

شکل ساختار چند جسمی SiC

وقتی دما زیر ۱۶۰۰ درجه سانتیگراد باشد، SiC به شکل β-SiC وجود دارد و میتوان آن را از مخلوط سادهای از سیلیکون و کربن در دمای حدود ۱۴۵۰ درجه سانتیگراد تهیه کرد. وقتی دما از ۱۶۰۰ درجه سانتیگراد فراتر رود، β-SiC به آرامی به پلیمورفهای مختلف α-SiC تبدیل میشود. 4H SiC به راحتی در دمای حدود ۲۰۰۰ درجه سانتیگراد تولید میشود. هر دو پلیمورف ۶H و ۱۵R برای تشکیل آسان به دماهای بالای ۲۱۰۰ درجه سانتیگراد نیاز دارند. 6H SiC حتی در دماهای بیش از ۲۲۰۰ درجه سانتیگراد نیز میتواند بسیار پایدار بماند و همین امر باعث میشود که در کاربردهای صنعتی به طور گسترده مورد استفاده قرار گیرد.

کاربید سیلیکون خالص یک کریستال بیرنگ و شفاف است، در حالی که کاربید سیلیکون صنعتی میتواند بیرنگ، زرد کمرنگ، سبز روشن، سبز تیره، آبی روشن، آبی تیره یا حتی سیاه باشد و میزان شفافیت آن کاهش مییابد. صنعت ساینده، کاربید سیلیکون را بر اساس رنگ به دو نوع طبقهبندی میکند: کاربید سیلیکون سیاه و کاربید سیلیکون سبز. کاربید سیلیکون بیرنگ تا سبز تیره به عنوان کاربید سیلیکون سبز طبقهبندی میشود، در حالی که کاربید سیلیکون آبی روشن تا سیاه به عنوان کاربید سیلیکون سیاه طبقهبندی میشود. کاربید سیلیکون سیاه و کاربید سیلیکون سبز هر دو کریستالهای شش ضلعی آلفا SiC هستند و میکرو پودر کاربید سیلیکون سبز معمولاً به عنوان ماده اولیه برای سرامیکهای کاربید سیلیکون استفاده میشود.

عملکرد سرامیکهای کاربید سیلیکون تهیه شده توسط فرآیندهای مختلف

با این حال، سرامیکهای کاربید سیلیکون دارای معایبی مانند چقرمگی شکست پایین و شکنندگی بالا هستند. بنابراین، در سالهای اخیر، سرامیکهای کامپوزیتی مبتنی بر سرامیکهای کاربید سیلیکون، مانند تقویتکننده فیبر (یا ویسکر)، تقویتکننده پراکندگی ذرات ناهمگن و مواد تابعی گرادیان، به طور متوالی ظهور کردهاند و چقرمگی و استحکام مواد منفرد را بهبود میبخشند.

سرامیکهای سیلیکون کاربیدی به عنوان یک ماده سرامیکی ساختاری با کارایی بالا در دمای بالا، به طور فزایندهای در کورههای دمای بالا، متالورژی فولاد، پتروشیمی، الکترونیک مکانیکی، هوافضا، انرژی و حفاظت از محیط زیست، انرژی هستهای، خودرو و سایر زمینهها کاربرد دارند.

پیشبینی میشود در سال ۲۰۲۲، حجم بازار سرامیکهای ساختاری کاربید سیلیکون در چین به ۱۸.۲ میلیارد یوان برسد. با گسترش بیشتر زمینههای کاربرد و نیازهای رشد پاییندستی، تخمین زده میشود که حجم بازار سرامیکهای ساختاری کاربید سیلیکون تا سال ۲۰۲۵ به ۲۹.۶ میلیارد یوان برسد.

در آینده، با افزایش نرخ نفوذ وسایل نقلیه انرژی نو، انرژی، صنعت، ارتباطات و سایر زمینهها، و همچنین الزامات فزاینده سختگیرانه برای قطعات مکانیکی یا الکترونیکی با دقت بالا، مقاومت در برابر سایش بالا و قابلیت اطمینان بالا در زمینههای مختلف، انتظار میرود اندازه بازار محصولات سرامیکی کاربید سیلیکون همچنان گسترش یابد، که در میان آنها وسایل نقلیه انرژی نو و فتوولتائیکها حوزههای مهم توسعه هستند.

سرامیکهای کاربید سیلیکون به دلیل خواص مکانیکی عالی در دمای بالا، مقاومت در برابر آتش و مقاومت در برابر شوک حرارتی در کورههای سرامیکی استفاده میشوند. در میان آنها، کورههای غلتکی عمدتاً برای خشک کردن، پخت و عملیات حرارتی مواد الکترود مثبت، مواد الکترود منفی و الکترولیتهای باتری لیتیوم-یونی استفاده میشوند. مواد الکترود مثبت و منفی باتری لیتیوم برای وسایل نقلیه انرژی جدید ضروری هستند. مبلمان کوره سرامیکی کاربید سیلیکون یکی از اجزای کلیدی کورهها است که میتواند ظرفیت تولید کوره را بهبود بخشد و مصرف انرژی را به میزان قابل توجهی کاهش دهد.

محصولات سرامیکی کاربید سیلیکون نیز به طور گسترده در قطعات مختلف خودرو مورد استفاده قرار میگیرند. علاوه بر این، دستگاههای SiC عمدتاً در PCU (واحدهای کنترل قدرت، مانند DC/DC داخلی) و OBC (واحدهای شارژ) خودروهای انرژی نو استفاده میشوند. دستگاههای SiC میتوانند وزن و حجم تجهیزات PCU را کاهش دهند، تلفات سوئیچ را کاهش دهند و دمای کار و راندمان سیستم دستگاهها را بهبود بخشند. همچنین میتوان سطح توان واحد را افزایش داد، ساختار مدار را ساده کرد، چگالی توان را بهبود بخشید و سرعت شارژ را در طول شارژ OBC افزایش داد. در حال حاضر، بسیاری از شرکتهای خودروسازی در سراسر جهان از کاربید سیلیکون در مدلهای مختلف استفاده کردهاند و استفاده گسترده از کاربید سیلیکون به یک روند تبدیل شده است.

وقتی سرامیکهای کاربید سیلیکون به عنوان مواد حامل کلیدی در فرآیند تولید سلولهای فتوولتائیک استفاده میشوند، محصولات حاصل مانند تکیهگاههای قایق، جعبههای قایق و اتصالات لوله، پایداری حرارتی خوبی دارند، در دماهای بالا تغییر شکل نمیدهند و آلایندههای مضر تولید نمیکنند. آنها میتوانند جایگزین تکیهگاههای قایق، جعبههای قایق و اتصالات لوله کوارتزی رایج شوند و از نظر هزینه نیز مزایای قابل توجهی دارند.

علاوه بر این، چشمانداز بازار برای دستگاههای قدرت سیلیکون کاربید فتوولتائیک گسترده است. مواد SiC مقاومت، بار گیت و ویژگیهای شارژ بازیابی معکوس کمتری دارند. استفاده از SiC Mosfet یا SiC Mosfet همراه با اینورترهای فتوولتائیک SiC SBD میتواند راندمان تبدیل را از 96٪ به بیش از 99٪ افزایش دهد، اتلاف انرژی را بیش از 50٪ کاهش دهد و عمر چرخه تجهیزات را 50 برابر افزایش دهد.

سنتز سرامیکهای کاربید سیلیکون به دهه ۱۸۹۰ میلادی برمیگردد، زمانی که کاربید سیلیکون عمدتاً برای مواد آسیاب مکانیکی و مواد نسوز استفاده میشد. با توسعه فناوری تولید، محصولات SiC با فناوری پیشرفته به طور گسترده توسعه یافتهاند و کشورهای جهان توجه بیشتری به صنعتی شدن سرامیکهای پیشرفته نشان میدهند. آنها دیگر از تهیه سرامیکهای کاربید سیلیکون سنتی راضی نیستند. شرکتهای تولیدکننده سرامیکهای با فناوری پیشرفته، به ویژه در کشورهای توسعهیافته که این پدیده در آنها اهمیت بیشتری دارد، با سرعت بیشتری در حال توسعه هستند. تولیدکنندگان خارجی عمدتاً شامل Saint Gobain، 3M، CeramTec، IBIDEN، Schunk، Narita Group، Toto Corporation، CoorsTek، Kyocera، Aszac، Japan Jingke Ceramics Co., Ltd.، Japan Special Ceramics Co., Ltd.، IPS Ceramics و غیره هستند.

توسعه کاربید سیلیکون در چین در مقایسه با کشورهای توسعهیافته مانند اروپا و آمریکا نسبتاً دیرهنگام بود. از زمانی که اولین کوره صنعتی برای تولید SiC در اولین کارخانه چرخ سنگزنی در ژوئن ۱۹۵۱ ساخته شد، چین شروع به تولید کاربید سیلیکون کرد. تولیدکنندگان داخلی سرامیک کاربید سیلیکون عمدتاً در شهر ویفانگ، استان شاندونگ متمرکز هستند. به گفته متخصصان، این به این دلیل است که شرکتهای استخراج زغال سنگ محلی با ورشکستگی روبرو هستند و به دنبال تحول هستند. برخی از شرکتها تجهیزات مربوطه را از آلمان وارد کردهاند تا تحقیق و تولید کاربید سیلیکون را آغاز کنند.ZPC یکی از بزرگترین تولیدکنندگان کاربید سیلیکون سینتر شده واکنشی است.

زمان ارسال: نوامبر-09-2024