El carburo y el nitruro de silicio presentan baja humectabilidad con el metal fundido. Además de ser permeables a las aleaciones de magnesio, níquel y cromo, y al acero inoxidable, no presentan humectabilidad con otros metales, por lo que poseen una excelente resistencia a la corrosión y se utilizan ampliamente en la industria de la electrólisis del aluminio.

En este artículo, se investigó la resistencia a la corrosión del carburo de silicio recristalizado R-SiC y del carburo de silicio unido con nitruro de silicio Si3N4-SiC en aleaciones fundidas de Al-Si en circulación en caliente desde múltiples latitudes.

De acuerdo con los datos experimentales de 9 ciclos térmicos de 1080 h en una aleación de aluminio y silicio fundida a 495 ° C ~ 620 ° C, se obtuvieron los siguientes resultados de análisis.

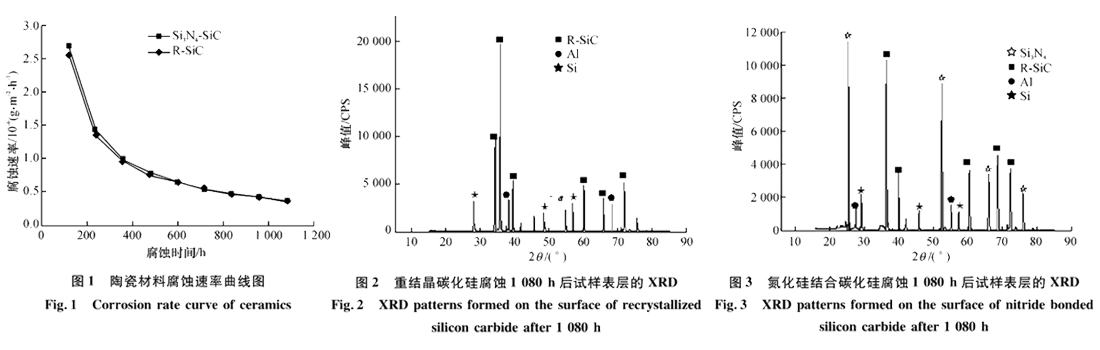

Las muestras de R-SiC y Si₃N₄-SiC aumentaron con el tiempo de corrosión y la velocidad de corrosión disminuyó. La velocidad de corrosión concordó con la relación logarítmica de atenuación (figura 1).

Según el análisis del espectro de energía, las muestras de R-SiC y Si₃N₄-SiC no presentan aluminio-silicio; en el patrón de difracción de rayos X (DRX), una cierta cantidad del pico de aluminio-silicio corresponde a la aleación de aluminio-silicio residual superficial. (Figura 2 – Figura 5)

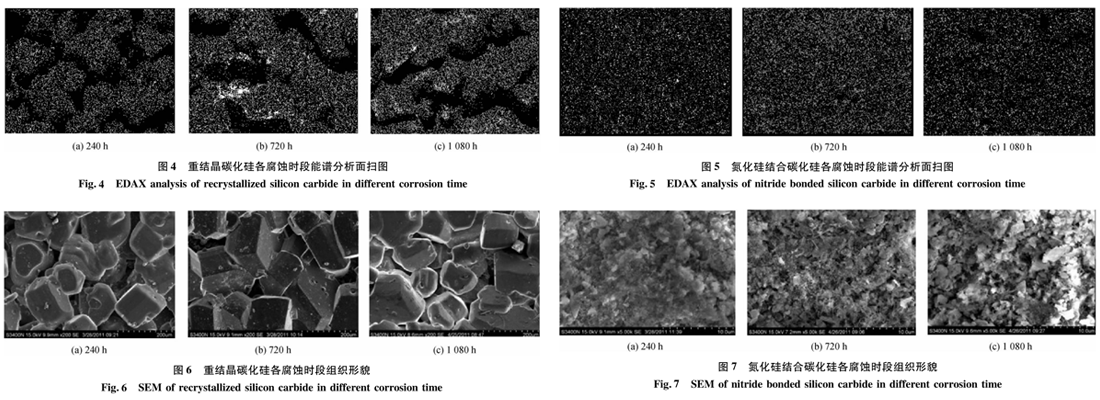

Mediante análisis SEM, a medida que aumenta el tiempo de corrosión, la estructura general de las muestras de R-SiC y Si₃N₄-SiC se afloja, pero no presenta daños evidentes. (Figuras 6 y 7)

La tensión superficial σs/l>σs/g de la interfaz entre el líquido de aluminio y la cerámica, el ángulo de humectación θ entre las interfaces es >90° y la interfaz entre el líquido de aluminio y el material cerámico en láminas no está húmeda.

Por lo tanto, los materiales R-SiC y Si₃N₄-SiC presentan una excelente resistencia a la corrosión frente a la fusión de aluminio y silicio, y presentan escasas diferencias. Sin embargo, el costo de los materiales Si₃N₄-SiC es relativamente bajo y se han utilizado con éxito durante muchos años.

Hora de publicación: 17 de diciembre de 2018