Com identificar i trobar plaques, rajoles i revestiments resistents al desgast de carbur de silici d'alta qualitat?

El carbur de silici enllaçat per reacció (SiSiC o RBSIC) és un material ideal resistent al desgast, que és

especialment adequat per a partícules abrasives fortes i gruixudes, classificació, concentració, deshidratació i

altres operacions. S'utilitza àmpliament en la indústria minera, la indústria siderúrgica, la indústria de processament de corall, la indústria química

indústria, indústria de fabricació de matèries primeres, segellat mecànic, tractament de sorrejat superficial i reflector, etc.

Gràcies a l'excel·lent duresa i resistència a l'abrasió, pot protegir eficaçment la peça on calgui desgastar-se

protecció, per tal de prolongar la vida útil de l'equip.

Com identificar i trobar plaques, rajoles i revestiments resistents al desgast de carbur de silici d'alta qualitat?

Les rajoles, els revestiments i les canonades resistents al desgast del carbur de silici s'utilitzen cada cop més a la indústria minera.

Els següents punts són per a la vostra referència:

1. Fórmula i procés:

Hi ha moltes formulacions de SiC al mercat. Utilitzem formulacions alemanyes autèntiques. En proves de laboratori d'alt nivell, la pèrdua d'erosió del nostre producte pot arribar a 0,85 ± 0,01;

2. Duresa:

Les rajoles de SiC es produeixen en ZPC: nova duresa Mohs: 14,55 ± 4,5 (MOR, psi)

3. Densitat:

El rang de densitat de les rajoles ZPC SiC és d'aproximadament 3,03 + 0,05.

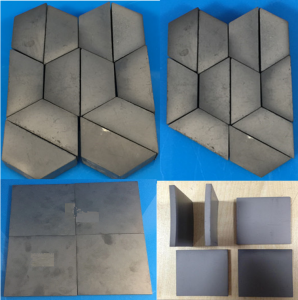

4. Mides i superfície:

Rajoles de SiC produïdes en ZPC sense esquerdes ni porus, amb superfícies planes i vores i cantonades intactes.

5. Materials interns:

Els revestiments/rajoles resistents al desgast de carbur de silici tenen materials interns i externs fins i uniformes.

If any questions, please feel free to contact us: info@rbsic-sisic.com

| Ítem | Unitat | Dades |

| Temperatura d'aplicació | ℃ | 1380 ℃ |

| Densitat | G/cm3 | >3.02 |

| Porositat oberta | % | <0,1 |

| Resistència a la flexió -A | MPA | 250 (20 ℃) |

| Resistència a la flexió -B | MPa | 280 (1200 ℃) |

| Mòdul d'elasticitat-A | GPa | 330 (20 ℃) |

| Mòdul d'elasticitat -B | GPa | 300 (1200 ℃) |

| Conductivitat tèrmica | W/mk | 45 (1200 ℃) |

| Coeficient de dilatació tèrmica | K-1 ×10-6 | 4.5 |

| Rigidesa | / | 13 |

| alcalina resistent a l'àcid | / | excel·lent |

■Formes i mides disponibles:

Gruix: de 6 mm a 25 mm

Forma regular: placa SISIC, canonada SISIC, tres enllaços SiSiC, colze SISIC, con cicló SISIC.

Observació: Altres mides i formes estan disponibles a petició.

■Embalatge:

En caixa de cartró, envasat en palet de fusta fumigada amb un pes net de 20-24 MT/20′FCL.

■Beneficis clau:

1. Excel·lent resistència al desgast, resistència a l'impacte i resistència a la corrosió;

2. Excel·lent planitud i excel·lent resistència a la temperatura fins a 1350 ℃

3. Fàcil instal·lació;

4. Vida útil més llarga (aproximadament 7 vegades més que la de la ceràmica d'alúmina i 10 vegades més que la de

poliuretà

Patró d'abrasió d'impacte angular Abrasió de lliscament de baix angle

Quan el flux de material abrasiu colpeja una superfície de desgast en un angle poc pronunciat o hi passa paral·lel, el tipus de desgast que es produeix per fricció s'anomena abrasió per lliscament.

La ceràmica avançada de carbur de silici proporciona rajoles i revestiments ceràmics resistents al desgast i a la corrosió. Aquests productes han demostrat la seva resistència al desgast dels equips en els processos de transport, processament i emmagatzematge. Les nostres rajoles es poden produir amb gruixos de 8 a 45 mm. És important assegurar-se que podeu obtenir els productes necessaris. SiSiC: la duresa Moh és de 9,5 (la nova duresa Moh és de 13), amb una excel·lent resistència a l'erosió i la corrosió, excel·lent resistència a l'abrasió i antioxidant. És de 4 a 5 vegades més fort que el carbur de silici enllaçat amb nitrid. La vida útil és de 5 a 7 vegades més llarga que la del material d'alúmina. El MOR de RBSiC és de 5 a 7 vegades superior al de SNBSC, es pot utilitzar per a formes més complexes. El revestiment ceràmic resistent al desgast és conductor per millorar el rendiment de la producció, l'eficiència del treball, la reducció dels costos de manteniment i l'augment dels beneficis.

Les ceràmiques de precisió tenen coneixements sobre materials, experiència aplicada i habilitats d'enginyeria. Això pot garantir eficaçment que s'ofereixin les millors solucions als nostres clients. Les rajoles i revestiments ceràmics de carbur de silici s'utilitzen sovint en aplicacions com ara ciclons, tubs, canals, tremuges, canonades, cintes transportadores i sistemes de producció. En el sistema, hi ha objectes en moviment que llisquen per la superfície. Quan l'objecte llisca sobre un material, desgasta lentament les peces fins que no en queda res. En entorns d'alt desgast, això pot passar amb freqüència i causar molts problemes costosos. L'estructura principal es manté mitjançant l'ús d'un material molt dur, com ara la ceràmica de carbur de silici i la ceràmica d'alúmina com a revestiment de sacrifici. Al mateix temps, la ceràmica de carbur de silici pot suportar un desgast més llarg abans que calgui substituir-la, la vida útil de la ceràmica de carbur de silici és de 5 a 7 vegades més llarga que la del material d'alúmina.

Propietats de les rajoles i revestiments ceràmics de carbur de silici resistents al desgast:

Resistent als productes químics

Aïllant elèctricament

Resistent a l'erosió mecànica i a l'abrasió

Reemplaçable

Avantatges de les rajoles i revestiments ceràmics resistents al desgast:

Es pot utilitzar on es requereixen toleràncies ajustades o revestiments prims

Es pot utilitzar per reconstruir zones propenses al desgast existents

Es pot utilitzar amb múltiples mètodes d'unió com ara soldadura i adhesius

Dissenyat a mida per a aplicacions específiques

Altament resistent a la corrosió

Solució lleugera per a la reducció del desgast

Protegeix les parts mòbils sotmeses a entorns d'alt desgast

Dura i millora significativament les solucions de reducció del desgast

Temperatura màxima d'ús ultraalta de fins a 1380 °C

Shandong Zhongpeng Special Ceramics Co., Ltd és una de les majors solucions de materials ceràmics de carbur de silici a la Xina. Ceràmica tècnica SiC: la duresa Moh és de 9 (la nova duresa Moh és de 13), amb una excel·lent resistència a l'erosió i la corrosió, excel·lent resistència a l'abrasió i antioxidant. La vida útil del producte SiC és de 4 a 5 vegades més llarga que la del material d'alúmina al 92%. El MOR de RBSiC és de 5 a 7 vegades superior al de SNBSC, es pot utilitzar per a formes més complexes. El procés de pressupost és ràpid, el lliurament és tal com s'ha promès i la qualitat és insuperable. Sempre persistim en desafiar els nostres objectius i retornem els nostres cors a la societat.