Карбид кремния

Карбид кремния

За производство на изделия от карбида кремния се използва технология реакционного спекания. В процеса на производство на изходна заготовка, получена чрез пресоване смеси от прахове карбида кремния и графита, се пропитва разплавен кремния, след което изпечената заготовка се подлага на механична обработка. Основното качество на керамиката на основата на карбид кремния като материал за подшипници и уплътнение на жидкостното трение – това е много висока износоустойчивост, висока в жестки условия на абразивно излагане и повишена температура, осигуряваща комбинация със здравина и висока топлопроводимост. Някои физико-механични свойства на материала карбид кремния в сравнения с твърд сплав и силициран графит са дадени в следващата таблица.

Характеристика на материала | Карбид кремния | Самосвързан карбид кремния | ВК6ОМ | Силициран графит СГ-Т |

| Плотност, г/см³ | 3,05 | 3,1 | 14,8 | 2,6 |

| Състав | 92 % карбида кремния | 99 % карбида кремния | Карбид волфрама | 50 % карбида кремния |

| Предел прочности на изгиб, МПа | 320…350 | 350 – 450 | 1700…1900 | 90…110 |

| Предел прочности на стискане, МПа | 2300 | 2500 | 3500 | 300…320 |

| Модул на устойчивост, ГПа | 380 | 390-420 | 550 | 95 |

| Твърдост | 87…92 HRC | 90…95 HRC | 90 HRA | 50…70 HRC |

| Трещиноустойчивост, МПа*м1/2, в границите | 3.5 –4.5 | 4 – 5 | 8-25 | 2-3 |

| Коефициент на топлопроводност при 100°С, Вт/(м°К) | 140 – 200 | 80 – 130 | 75…85 | 100…115 |

| Коеф. топлоразширение при 20-1000°С, К-1*10-6 | 3,5…4,0 | 2,8 – 4 | 4,5 | 4,6 |

| Вязкость разрушения, МПа*м1/2 | 3,5 | 5 | 10…15 | 3…4 |

Областта на приложение на подшипници от карбида кремния е обусловена, като цяло, неговата висока износоустойчивост и теплопроводност. Известно е, че ресурсът на изработката на детайли от карбида кремния в абразивните среди е в по-висок вариант, отколкото в инструменталните стали и графити, и в 1,5-2 пъти, отколкото в твърдите сплави. Високата топлопроводимост значително намалява градиента на температурата в елементите на подшипника и заедно с ниския коефициент на стабилност на термичното разширение осигурява геометрични характеристики (величина на работната температура и форма на тренировка на повърхността) в широк диапазон на работната температура. Указаното комбиниране на висока топлопроводимост и нисък коефициент на термично разширение определя високата термоустойчивост на карбида кремния. Той може да поддържа десетки термоудари до 1000-1300°С;. Карбидният крем работи до температура 1350°С, което позволява използването му във всички известни нам процеси на нефтена преработка. Като пример може да се посочи използването на карбид кремния в нагревателите, продължително работещи на въздух при температура около 1400°С. Голямото значение има химическа устойчивост на карбид кремния към продуктите на нефтехимия. За рубежа в химическата промишленост много широко се използват продукти от карбида кремния, по-специално при високи температури.

Благодарение на своите уникални физико-химични и прочностни характеристики керамиката от карбида кремния, особено през последните 5-10 години, се използва широко като най-удачен материал по отношение на гледна точка, инертност, прочност, износоустойчивост, термоустойчивост и топлопроводимост.

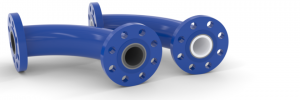

Область: приложениядвойка тренировки в узлах торцевого уплътнения на насосните агрегати се използват за прекачване на нефтопродукти, изтощен газ. Създадени и укомплектовани детайли (крилчатка, вал, пара трения) от карбида кремния химически стойки насоси за работа в агресивни среди, както и укомплектовани парами трения в узлах осевых опори в погружните насоси.

Карбид кремния също се използва за изработка на сопел и форсунок за подаване на газ в зоната на керамично плавление на стекла и метали, спекания.

· Съпла различни типоразмери от карбида кремния:

- за пескоструйных установок;

- за високотемпературни пескоструйни инсталации (температура на пясъка около 1000 °С), използвани за почистване от нагара на тръби в предприятията на нефтедобиващата промишленост и нефтепереработки;

- за факелови газови печки, в това число стъкловаръчни печки с продължителна непрекъсната работа над 2 години;

· Конфузори различни типоразмери от карбида кремния за газови стъкловарени печки за варки хрусталя, взамен чугуна. Работят в Никольском заводе «Красный гигант» повече от пет години при температура 1300 °С, където чугунные работили 2-3 месеца;

· Плити различни типоразмери от карбида кремния за футеровки печка с работна температура до 1400 °С във въздушна среда и до 2000 °С във вакуум;

· В плавильных печках, където сплавляемый материал не реагирует с кремнием или карбидом кремния, карбид кремния заменя платину и графит;

· В индукционните печки при плавление на сплави за корпуси часове графитови тигли се сменят на карбид кремния и работят трети години вместо два месеца при температура до 1000 °С.

Химическая устойчивост самосвязанного карбида кремния

Сряда | Концентрация, % | Температура, °C | Време, 24 часа | Корозия, мм/год | Сопротивление на корозията |

| Солена киселина | 35 | 72 | 4.2 | 0,01 | A |

| Уксусная кислота | 50 | 70 | 4.2 | 0.00 | A |

| Фосфорная кислота | 50 | 70 | 4.2 | 0,01 | A |

| Черна киселина | 95-98 | 70 | 4.2 | 0.00 | A |

| Черна киселина | 50 | 70 | 4.2 | 0,01 | A |

| Азотна киселина | 60 | 70 | 4.2 | 0.00 | A |

| Едкий натр | PH=14 | 70 | 4.2 | 0,02 | A |

| Едкий натр | 10 | 70 | 4.2 | 0,05 | C |

| Едкий натр | 30 | 70 | 4.2 | 0.1 | C |

| HF+HNO3 | 40+10 | 70 | 4.2 | 7.12 | C |

А – <= 0,1; Б = 0,1 – 0,8; В – >= 0,8

Химическая устойчивост на карбида кремния

Сряда | Концентрация, % | Температура, °C | Корозия, мм/год |

| Черна киселина | 95-98 | 160±10 | 0,06 |

| Едкий натр | 30 | 100 | 0,06 |

| Фосфорная кислота | 85 | 300±10 | 0.28 |

| Азотна киселина | 60 | 20±1 | 0,06 |

| Гидроокись калия | 45 | 100 | 0,12 |

| Солена киселина | 20 | 100 | 0,12 |

| HF:HNO3 | 40+10 | 60±2 | 6.5 |

Shandong Zhongpeng Special Ceramics Co., Ltd е едно от най-големите решения за нови керамични материали от силициев карбид в Китай. Техническа керамика SiC: твърдост по Moh е 9 (нова твърдост по Moh е 13), с отлична устойчивост на ерозия и корозия, отлична устойчивост на износване и антиокислителна защита. Животът на SiC продукта е 4 до 5 пъти по-дълъг от този на 92% алуминиев оксид. MOR на RBSiC е 5 до 7 пъти по-висок от този на SNBSC, може да се използва за по-сложни форми. Процесът на офериране е бърз, доставката е съгласно обещаното, а качеството е несравнимо. Ние винаги упорито се стремим да постигнем целите си и даваме сърцата си обратно на обществото.